一、案例背景

在汽车制造行业,焊装车间是整车生产的关键环节,其生产效率和装配精度直接影响整车的质量和生产周期。某知名汽车制造企业在车型更新换代过程中,面临着新车型零部件形状复杂、装配精度要求高以及生产节拍加快的挑战。传统的人工上料与装配方式不仅效率低下,而且难以满足日益严格的质量标准。为了提升自动化水平,该企业引入了3D视觉引导技术,应用于汽车制造焊装车间的自动化上料与装配环节。

二、3D视觉引导技术简介

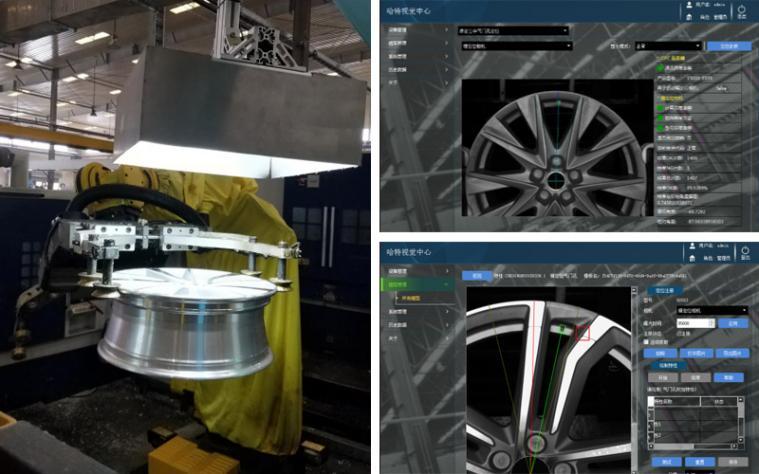

3D视觉引导技术通过3D相机获取物体的三维信息,能够精确测量物体的位置、姿态和形状。在汽车制造中,该技术可实时感知零部件的状态,为机器人提供准确的抓取和装配指令,极大地提高了生产过程的柔性和精度。与传统的2D视觉相比,3D视觉能够获取更全面的信息,不受零部件表面反光、颜色等因素的干扰,更适用于复杂的工业生产环境。

三、应用场景及流程

(一)自动化上料

零部件抓取:在焊装车间的上料区,堆放着各种待焊接的汽车零部件。3D相机安装在机械臂上方,对零部件进行扫描。通过算法快速识别零部件的三维模型,并计算出每个零部件的精确位置和姿态。例如,对于形状不规则的车门内板,3D视觉系统能够在众多堆叠的零部件中,准确找到可抓取的目标,并将信息传递给机械臂。

机械臂操作:机械臂根据3D视觉系统提供的坐标信息,调整自身姿态,准确抓取零部件。以往人工上料时,每个零部件的抓取放置时间约为15秒,采用3D视觉引导的自动化上料系统后,抓取放置时间缩短至5秒以内,大幅提高了上料效率。同时,由于机械臂抓取精度高,减少了零部件因碰撞等原因造成的损伤,提高了产品质量。

(二)自动化装配

孔位匹配与对接:在车身焊接过程中,许多零部件需要进行精确的装配,如发动机舱与车身主体的连接。这些零部件上的装配孔位精度要求极高,误差需控制在±0.5mm以内。3D视觉系统对装配零部件的孔位进行实时监测,与预先设定的标准模型进行比对,计算出偏差值。例如,当发动机舱被吊运至车身装配位置时,3D视觉系统迅速测量出孔位的实际位置与理论位置的偏差,引导机器人对发动机舱进行微调,确保装配孔位精确对齐。

焊接前定位:在零部件焊接前,3D视觉引导系统确保各焊接部件处于正确的位置和姿态。通过对焊接接头的三维形状进行检测,调整焊接机器人的焊接路径,保证焊接质量的稳定性。在传统的焊接装配过程中,由于人工定位误差,焊接缺陷率约为5%。引入3D视觉引导技术后,焊接缺陷率降低至1%以内,大大提高了焊接质量,减少了因焊接缺陷导致的返工成本。

四、实施效果

(一)生产效率提升

生产节拍加快:通过3D视觉引导的自动化上料与装配系统,该汽车制造企业的焊装车间生产节拍从原来的每小时30辆车提升至每小时50辆车,生产效率提高了约67%。这使得企业能够在相同的生产时间内,生产更多的汽车,满足市场需求。

减少人工干预时间:原本需要大量人工参与的上料和装配环节,现在大部分由自动化设备在3D视觉引导下完成。工人从繁琐的重复性劳动中解放出来,可以从事更具价值的工作,如设备维护和质量监控。

(二)质量改善

装配精度提高:3D视觉引导技术能够实现高精度的零部件定位和装配,有效减少了因装配误差导致的产品质量问题。整车的装配质量得到显著提升,客户投诉率降低了30%。

焊接质量稳定:在焊接过程中,3D视觉系统对焊接位置和路径的精确引导,使得焊接质量更加稳定可靠。车身的整体强度和密封性得到保障,提高了汽车的安全性和耐久性。

(三)成本降低

人力成本减少:自动化上料与装配系统的应用,减少了车间的人工数量。据统计,该企业焊装车间的操作人员数量减少了约40%,降低了人力成本支出。

废品率降低:由于装配精度和焊接质量的提高,产品废品率从原来的3%降低至1%以下。减少了废品带来的原材料浪费和返工成本,每年为企业节约成本约500万元。

五、总结与展望

本案例中,3D视觉引导技术在汽车制造焊装车间的自动化上料与装配环节取得了显著的成效,大幅提升了生产效率、质量和降低了成本。随着3D视觉技术的不断发展,其精度、速度和稳定性将进一步提高。未来,该技术有望在汽车制造领域实现更广泛的应用,如在汽车总装车间的内饰装配、底盘安装等环节,为汽车制造业的智能化发展提供更强大的技术支持。同时,随着技术成本的降低,更多的汽车制造企业将有机会引入3D视觉引导技术,推动整个行业的转型升级。