3D 视觉引导协作机器人上下料是一种先进的自动化技术,广泛应用于制造业等领域,以下是其相关介绍:

系统组成

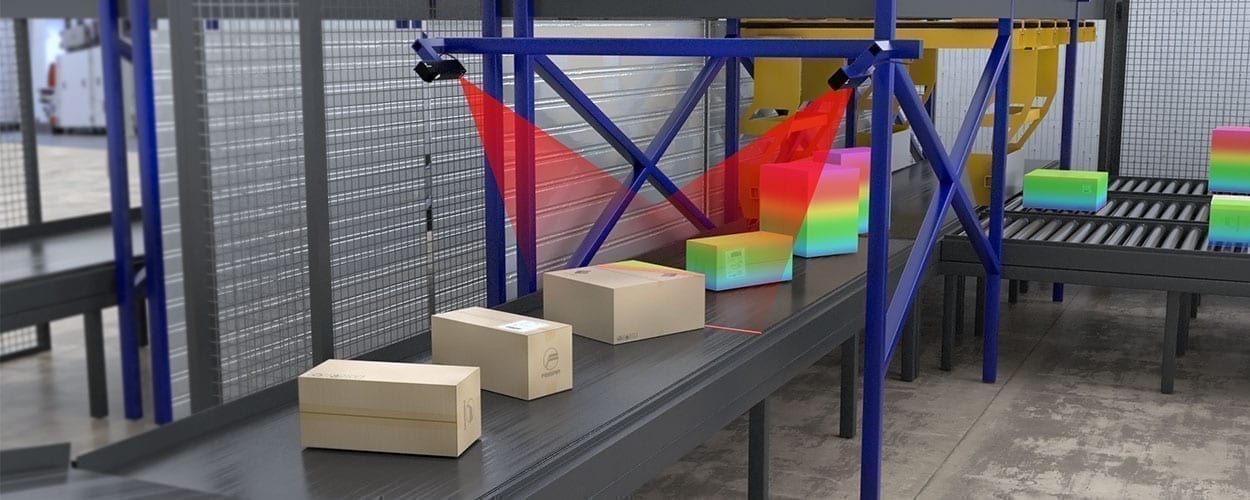

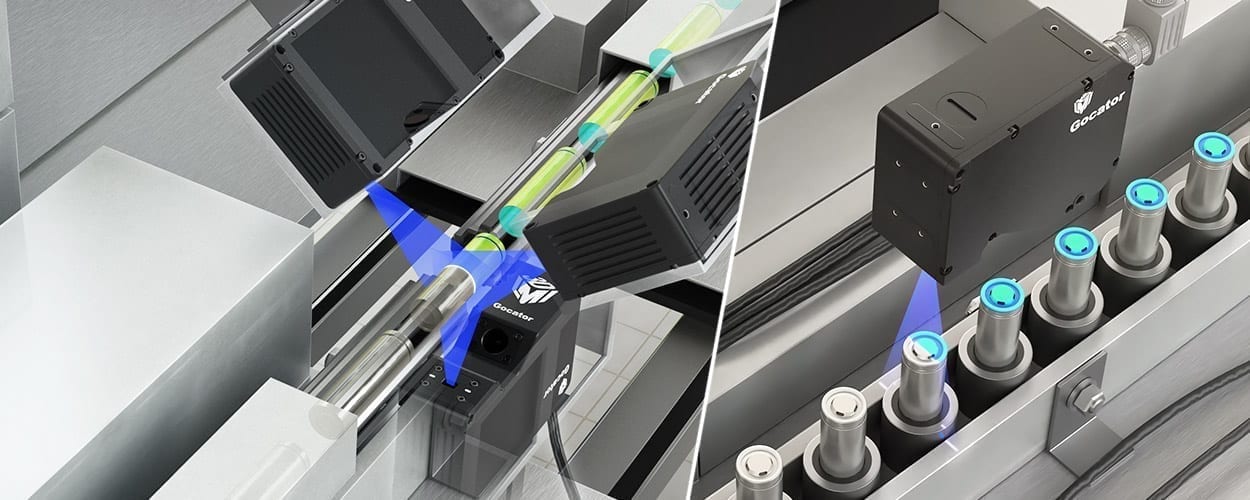

3D 视觉系统:通过 3D 相机等设备获取物体的三维空间信息,对物体的形状、位置和姿态进行精确识别和测量,常用的技术包括结构光、激光三角测量、双目视觉等。

协作机器人:具有与人协作的能力,能够在安全的前提下与操作人员共同工作,完成上下料任务,具备较高的灵活性和适应性。

控制系统:负责协调 3D 视觉系统和协作机器人的工作,根据视觉系统提供的信息,控制机器人的运动轨迹和动作,实现精确的上下料操作。

工作原理

目标识别与定位:3D 视觉系统对工作场景中的待上下料物体进行扫描,获取其三维图像数据,通过图像处理和模式识别算法,识别出物体的类型、位置和姿态,并将这些信息传输给控制系统。

路径规划:控制系统根据视觉系统提供的物体位置和姿态信息,以及机器人的当前位置,规划出机器人的最佳运动路径,确保机器人能够准确地到达待抓取物体的位置,并以合适的姿态进行抓取。

抓取与放置:协作机器人按照规划好的路径运动到目标位置,通过末端执行器(如机械爪)对物体进行抓取,然后将物体搬运到指定的下料位置,完成上下料操作。

优势

提高生产效率:能够快速、准确地完成上下料任务,减少人工操作的时间和劳动强度,提高生产线的运行速度和产能。

提升产品质量:避免了人工操作可能带来的误差和不稳定因素,保证了上下料的准确性和一致性,从而提高产品的质量和稳定性。

增强灵活性:可以适应不同形状、尺寸和类型的物体上下料,只需对视觉系统和机器人程序进行相应的调整,即可快速切换到新的产品生产。

保障人员安全:协作机器人具有安全防护功能,与操作人员协同工作时,能够在检测到人员靠近或接触时自动停止运动,降低了工伤事故的发生风险。

应用领域

汽车制造:用于汽车零部件的上下料,如发动机缸体、变速箱壳体等的搬运和装配,提高生产效率和质量。

电子制造:对小型电子产品,如手机、电脑芯片等进行高精度的上下料操作,满足电子行业对生产精度和效率的高要求。

机械加工:在数控车床、铣床等机床上实现工件的自动上下料,减少人工干预,提高加工设备的利用率。

食品饮料:用于食品、饮料等包装线上的物料上下料,适应不同包装规格和物料特性,保证生产过程的卫生和高效。