在工业4.0的浪潮下,3D视觉技术凭借其高精度、非接触、高效率的特性,成为智能制造领域的核心驱动力。尤其在尺寸测量领域,3D视觉技术通过结合机器人、AI算法和数字孪生技术,为多行业提供了柔性化、智能化的解决方案。以下通过多个典型应用案例,展示3D视觉引导尺寸测量的技术优势与行业价值。

一、汽车制造:从抽检到全检的革新

在汽车制造中,整车车身和零部件的尺寸精度直接影响装配质量。传统人工抽检效率低且易漏检,而使用机械臂3D在线测量系统通过双机械臂协同工作,搭载高精度结构光相机,实现了120秒/平方米的测量节拍,精度高达0.15mm。例如,某汽车主机厂采用该系统后,车身关键特征(如孔径、平面度)的在线全检覆盖率提升至100%,不良品流出率降低90%。此外,系统支持数字孪生技术,实时映射测量数据,为工艺优化提供动态反馈,显著提升生产良率。

二、消费电子:精密组装的“火眼金睛”

消费电子产品对零部件的外观和尺寸要求极为苛刻。例如,某知名手机厂商引入3D视觉平面度检测设备,对玻璃盖板进行微米级精度测量,快速识别划痕、凹凸等缺陷。通过非接触式扫描和抗反光成像技术,系统可适应曲面、弧形等复杂结构,测量重复性精度达0.08mm,大幅降低因人工误判导致的质量损失。此外,3D视觉还被用于半导体封装中的芯片定位,精度误差控制在微米级,保障了高速绑定工艺的稳定性。

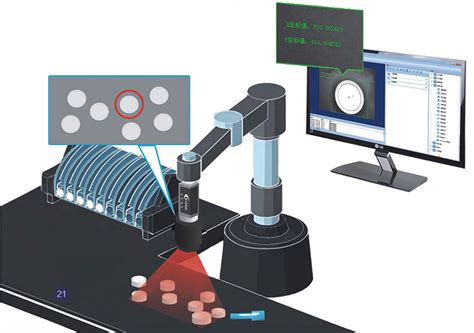

三、医疗领域:从诊断到治疗的精准导航

在医疗领域,3D视觉技术为个性化诊疗提供了新可能。例如,某口腔医疗机构利用高精度3D视觉扫描仪,快速获取患者牙齿的三维模型,精确测量牙齿角度、间距等参数,辅助隐形矫治器的定制,将传统模型制作周期从2周缩短至1天。此外,在骨科手术中,3D视觉系统可实时分析CT影像数据,辅助医生规划植入物尺寸和位置,提升手术成功率。

四、中大工件测量:柔性化与高效化的突破

针对飞机蒙皮、船舶构件等超大尺寸工件的测量难题,视比特柔性测量系统通过多机器人协同与全局标定技术,实现跨区域高精度测量。例如,某航空制造企业采用该系统后,单次测量覆盖面积提升3倍,误差校准周期从数小时缩短至分钟级,同时支持曲面、齿状等复杂特征的自动化检测。

五、技术优势与未来展望

3D视觉引导尺寸测量的核心竞争力在于:

高精度与高效率:非接触测量避免工件损伤,重复性精度普遍优于0.1mm;

柔性适配:通过模块化设计,可快速切换不同工件类型的检测方案;

数据智能化:测量结果实时可视化,自动生成分析报告,助力工艺优化。

未来,随着AI算法的深度集成和5G技术的普及,3D视觉将进一步向实时化、云端化发展。例如,工埔教育等机构已推出专项培训课程,涵盖设备操作、图像处理等技能,为企业输送复合型技术人才。

结语

3D视觉引导尺寸测量不仅是技术升级,更是智能制造转型的必经之路。从汽车到医疗,从微米级零件到数十米大型工件,其应用场景正不断拓展。企业若想抢占先机,需紧跟技术趋势,结合自身需求引入定制化解决方案,同时加强人才储备,以应对未来更复杂的生产挑战。