在当今高速发展的工业自动化领域,机器人拆码垛技术已成为连接仓储、产线与物流的关键枢纽。它不仅是物理空间上的搬运环节,更是实现物流信息流高效同步、提升供应链韧性的核心手段。本文将对机器人拆码垛的关键技术、系统构成与应用优势进行深度解析,揭示其如何重塑现代物流作业模式。

一、核心运作流程与关键技术拆解

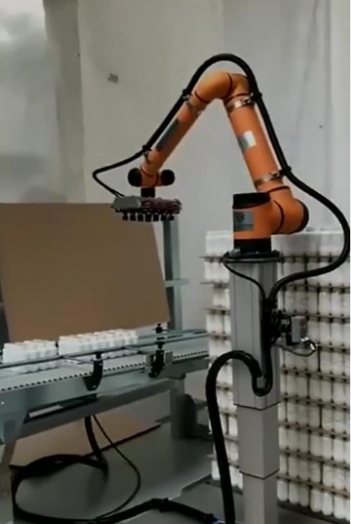

机器人拆码垛并非简单的抓取与放置,而是一个集成感知、决策与执行的精密系统工程。其标准流程通常始于“识别与定位”。通过先进的视觉系统(如3D视觉相机),机器人能够快速扫描垛型或输送线上的目标物,获取其精确的三维坐标、尺寸、姿态甚至标识信息。这解决了传统作业中因货物位置偏移、箱体变形带来的挑战,是实现精准操作的前提。

紧随其后的是“路径规划与运动控制”。机器人控制系统基于视觉反馈和预设参数,实时计算最优抓取路径与放置路径。这一过程必须兼顾效率、稳定性与安全性,需巧妙避开障碍,并确保在高速运动中载荷平稳,防止货物倾覆或损坏。尤其对于拆垛过程中的高位层操作,或码垛时构建稳定、紧凑垛型的要求,运动轨迹的平滑性与精准度至关重要。

最终执行环节依赖于“末端执行器”,即码垛夹具。针对不同物料(如箱体、袋装物、圆桶、复杂包装件),需适配不同的夹具设计,如真空吸盘式、夹板式、钩爪式或混合式。其设计需充分考虑货物的材质、重量、尺寸及抓取表面特性,确保抓取牢靠且不造成损伤。

二、系统构成:软硬件的深度融合

一个完整的机器人拆码垛单元,是硬件与智能软件深度融合的典范。

在硬件层面,除了作为执行主体的工业机器人本体与末端执行器,还包括感知系统(视觉系统、激光传感器等)、输送系统(滚筒线、链板线等)、定位与辅助装置(垛盘定位器、拆垛平台、安全围栏)等。这些组件协同工作,构建出可靠的物理作业环境。

软件与控制系统则是其“大脑”与“神经”。其核心在于集成化的调度与控制软件,它负责处理视觉信息、规划任务队列、生成运动指令,并与上层仓储管理系统或生产执行系统进行数据交互。智能算法能够优化拆码垛顺序与垛型,最大化空间利用率和托盘稳定性。数字孪生技术的应用,允许在虚拟环境中进行模拟、调试与优化,大幅缩短系统部署周期并降低现场风险。

三、应用优势与未来趋势

机器人拆码垛的应用带来了革命性的优势。其高效率与高可靠性可适应高强度、高节拍的连续作业,显著提升物流吞吐量。卓越的灵活性使其能够通过快速更换夹具或重调程序,应对多品类、多规格的货物变换,满足柔性化生产需求。在质量与安全性方面,它消除了人工操作的不一致性,保障了垛型质量,同时将工人从繁重、重复且有潜在风险的劳动中解放出来。从长远看,它还能优化空间利用,降低综合运营成本。

展望未来,机器人拆码垛技术正朝着更智能、更柔性的方向演进。AI视觉与深度学习的深入应用,将赋予系统更强的无序抓取能力和异常处理智能。更轻量、更灵活的协作机器人与移动机器人平台的结合,将使得拆码垛单元能够动态部署,适应更复杂的场景。此外,与物联网、大数据平台的深度融合,将实现拆码垛环节的实时数据可视化、预测性维护与全链路优化,使其成为智能工厂与智慧物流中不可或缺的智能节点。

结论

综上所述,机器人拆码垛已从单一的替代人工搬运,发展为集精准感知、智能决策与灵巧操作于一体的综合自动化解决方案。它深刻解决了物流环节中的效率瓶颈、柔性不足与劳动力挑战,其技术的持续进步与普及,正强力推动着制造业与物流业向数字化、智能化转型升级。随着关键技术的不断突破与应用场景的深化拓展,机器人拆码垛必将在构建未来高效、敏捷、韧性的供应链体系中扮演更为核心的角色。

机器人拆码垛:码垛规划与稳定性——实现高效与安全的基石