一、案例背景:传统质检模式遭遇瓶颈

某华北地区汽车零部件制造企业主营发动机精密铸件生产,其核心产品需经过尺寸检测、表面缺陷筛查等12道质检工序。过去依赖人工目检,面临三大痛点:

效率低下:单个工件检测耗时3分钟,日均产能仅800件;

漏检率高:人工疲劳导致缺陷漏检率超5%,引发客户批量退货;

数据断层:检测结果无法数字化归档,质量追溯困难。

二、2D视觉解决方案设计要点

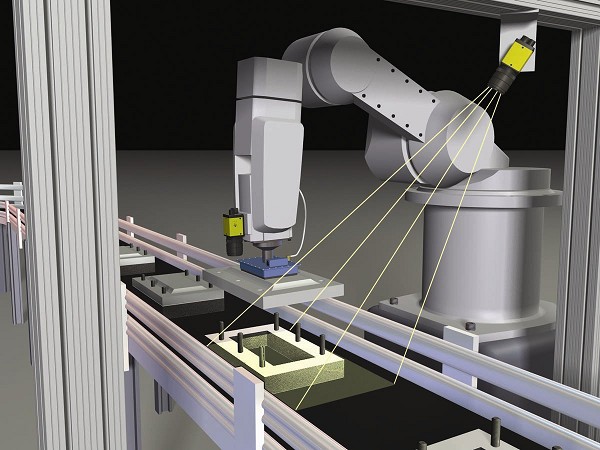

1. 硬件架构优化

采用2000万像素全局快门工业相机,搭配环形漫射光源消除金属反光干扰;

定制多轴机械载台实现工件6自由度精准定位,确保成像一致性;

部署双工位并行检测系统,突破传统单相机检测速率瓶颈。

2. 算法模型创新

基于模板匹配(Pattern Matching)实现亚像素级尺寸测量,精度达±0.02mm;

融合灰度共生矩阵(GLCM)与深度学习分类器,对气孔、裂纹等7类缺陷识别准确率提升至99.6%;

开发自适应ROI分割算法,兼容15种变型产品快速切换检测程序。

3. 系统集成突破

通过OPC UA协议与PLC实时交互,检测结果直接触发分拣机械臂动作;

开发可视化MES接口,自动生成SPC报表与质量溯源报告;

搭载自研抗振动算法,在车间±0.5g振动环境下稳定运行。

三、实施成果与经济效益

| 指标 | 改造前 | 改造后 | 提升幅度 |

|---|---|---|---|

| 单件检测时间 | 180秒 | 8秒 | 2150% |

| 日均产能 | 800件 | 6500件 | 712% |

| 缺陷漏检率 | 5.2% | 0.15% | 97%下降 |

| 质量追溯效率 | 4小时/批次 | 实时可查 | 效率质变 |

项目投资回收期仅11个月,年节约人力成本超200万元,客户年度质量索赔金额下降92%。

四、行业启示:2D视觉的不可替代价值

在工业检测领域,2D视觉技术凭借高性价比、快速部署、算法成熟度高等优势,仍是解决平面特征检测需求的优选方案。本案例证明:

通过光学系统创新设计可突破反光材质成像难题;

传统算法与AI的融合应用能显著提升复杂缺陷识别能力;

深度对接生产系统才能释放视觉技术的全流程价值。

结语

随着制造业对柔性化、智能化需求的升级,2D视觉技术正从单一检测工具进化为产线数字化核心节点。对于计划实施产线改造的企业,建议优先评估现有工艺痛点,通过模块化设计实现视觉系统与生产流程的深度嵌合,为后续向3D视觉、多传感融合等进阶应用预留技术接口。