在工业制造领域,产品质量是企业的生命线。传统的人工目检依赖经验与专注力,但疲劳、主观性和效率瓶颈始终是难以逾越的障碍。随着智能制造浪潮的推进,2D视觉外观检测技术凭借其高精度、高速度与可量化优势,正在成为工业质检领域的革命性工具,为企业构建起高效、可靠的“数字化品控防线”。

一、技术原理:从图像采集到智能决策

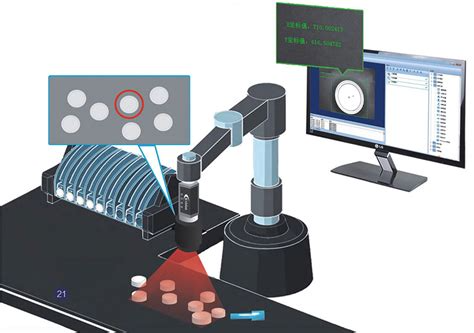

2D视觉检测系统由工业相机、光源、图像处理算法及控制软件构成。其核心逻辑是通过高分辨率相机捕捉产品表面图像,结合定制化光源优化缺陷对比度,再利用深度学习算法或传统图像处理技术(如边缘检测、模板匹配)自动识别划痕、污渍、尺寸偏差、装配错误等缺陷。系统可在毫秒级时间内完成特征分析,并联动生产线实现实时分拣或报警。

技术亮点:

微米级精度:检测精度可达0.01mm,超越人眼极限;

毫秒级响应:单件检测耗时低至50ms,适配高速产线;

全天候运行:7×24小时无间断工作,稳定性远超人工。

二、工业场景应用:全行业覆盖的质检革命

1. 汽车制造:零缺陷的精密守护

零部件检测:齿轮尺寸公差、发动机缸体裂纹、橡胶密封圈完整性;

涂装质检:漆面颗粒、流挂、色差自动识别;

装配验证:螺丝缺漏、线束插接到位检测。

案例: 某汽车零部件厂商引入2D视觉检测后,漏检率从1.2%降至0.05%,年返工成本减少超300万元。

2. 3C电子:微型化元器件的火眼金睛

PCB板检测:焊点虚焊、元器件偏移、线路短路;

屏幕质检:亮暗点、划痕、贴合气泡;

精密结构件:手机中框毛刺、Type-C接口镀层缺陷。

案例: 某手机盖板玻璃厂商通过2D视觉系统实现100%全检,检测速度提升至3片/秒,人工成本降低70%。

3. 食品医药:安全合规的数字化防线

包装检测:标签错贴、喷码模糊、密封完整性;

异物识别:药片杂质、食品包装内金属碎片;

外观合规:胶囊表面裂纹、液体灌装液位偏差。

案例: 某乳制品企业借助视觉检测实现瓶盖密封性自动排查,投诉率下降85%。

三、企业价值:从降本增效到数据赋能

成本优化:单条产线减少3-5名质检员,设备投资回报周期短至6-12个月;

质量跃升:缺陷检出率超99.9%,客户投诉率降低50%以上;

数据沉淀:缺陷类型、频率的统计分析反向指导工艺优化,形成“检测-改善-预防”闭环;

合规保障:自动生成检测报告,满足ISO/GMP等认证体系的可追溯性要求。

四、技术进化:AI+2D视觉的无限可能

随着深度学习算法的突破,2D视觉系统正从“规则驱动”迈向“自主进化”:

小样本学习:仅需数百张缺陷样本即可训练高精度模型;

复杂场景适应:反光表面、纹理干扰等传统难点被逐一攻克;

跨产品柔性检测:同一系统通过参数切换支持多型号产品检测。

五、结语:拥抱智能质检的未来

在工业4.0时代,2D视觉外观检测已不再是“可选项”,而是制造业提质增效的“必选项”。无论是追求零缺陷的汽车大厂,还是亟需合规升级的医药企业,亦或是渴望突破产能瓶颈的中小制造商,这项技术都能为其打开智能化转型的新局面。

立即行动:

我们的2D视觉检测解决方案已服务全球200+企业,支持定制化开发与快速部署。联系我们免费诊断——让机器的“眼睛”为您的品质保驾护航!