在制造业升级浪潮中,尺寸测量作为产品质量的核心环节,直接影响企业成本控制与市场竞争力。传统卡尺、投影仪等接触式测量效率低,2D视觉难以捕捉三维形变,而工业3D视觉技术通过高精度三维建模与智能分析,正在为中小型制造企业提供经济高效的数字化品控解决方案。

行业痛点与3D视觉的突破性价值

中小企业在来料检验、制程管控、成品检测环节常面临:

复杂几何测量难:异形曲面、微小结构无法通过常规工具量化

人工误差不可控:重复性测量导致疲劳误差,数据追溯困难

检测效率低下:传统设备单件检测耗时长达数分钟,制约产线节拍

3D视觉技术通过非接触式扫描与智能算法,可实现:

✅ 0.01mm级重复精度的复杂尺寸测量

✅ 每秒10+件的高速全检能力

✅ SPC数据分析自动生成检测报告

典型应用场景与效益分析

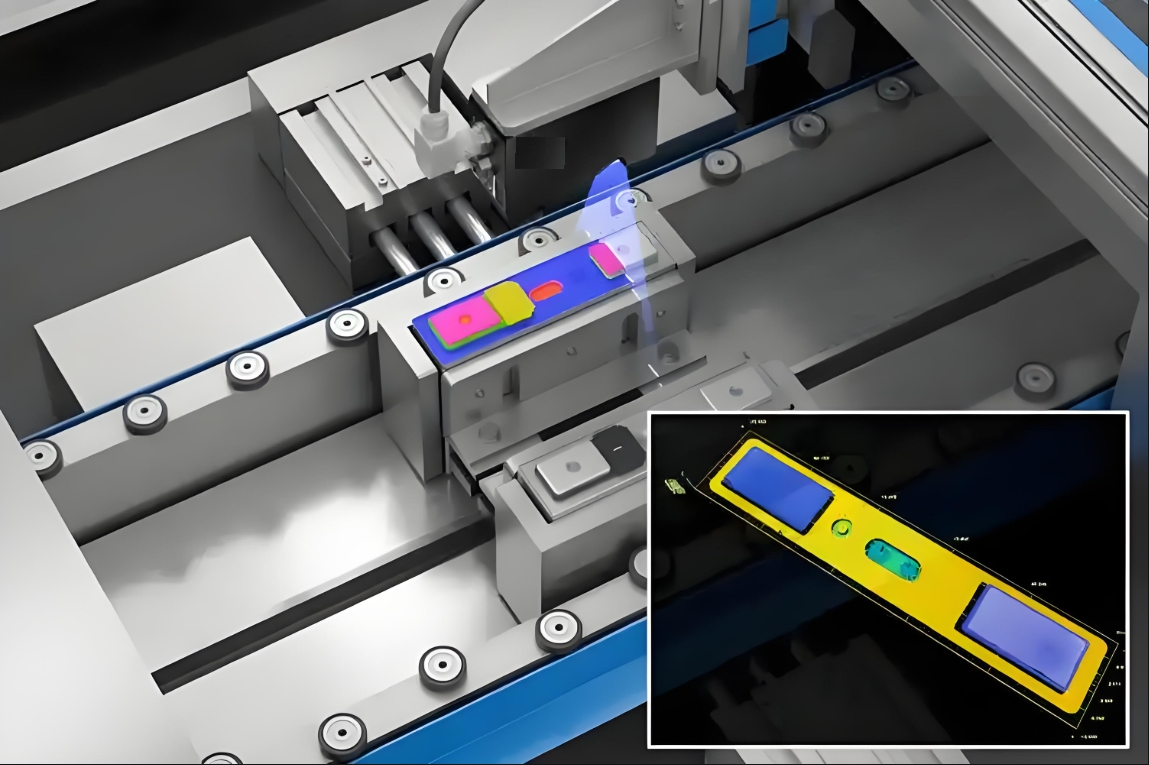

场景一:机械零部件三维全尺寸检测

某华北设备集成商为液压阀体制造商改造质检工站,传统抽检方式导致批量性漏检。采用3D视觉系统后:

技术方案:线激光扫描+点云比对算法,覆盖30+关键尺寸(孔径、平面度、同轴度)

落地效果:检测速度提升至8秒/件,不合格品拦截率100%,年度质量损失减少120万元

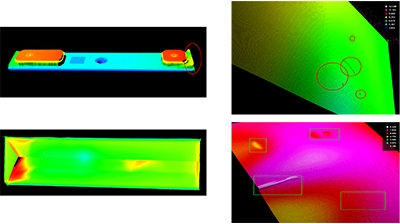

场景二:电子连接器共面度检测

某华东自动化厂商服务微型USB接口生产商,传统人工显微镜检测效率仅200件/小时。部署3D视觉方案后:

技术亮点:多光谱抗反光成像+亚像素边缘提取算法

量化价值:实现0.03mm共面度检测精度,检测效率达1500件/小时,人力成本降低70%

场景三:注塑件形变公差分析

某华南塑料制品企业因产品翘曲导致客户退货率超5%。通过3D视觉在线测量系统:

创新应用:动态热补偿算法消除温差形变干扰,实时监控注塑工艺参数

数据成果:工艺优化周期缩短60%,产品不良率降至0.8%,年节省原料成本80万元

3D视觉测量系统的核心优势

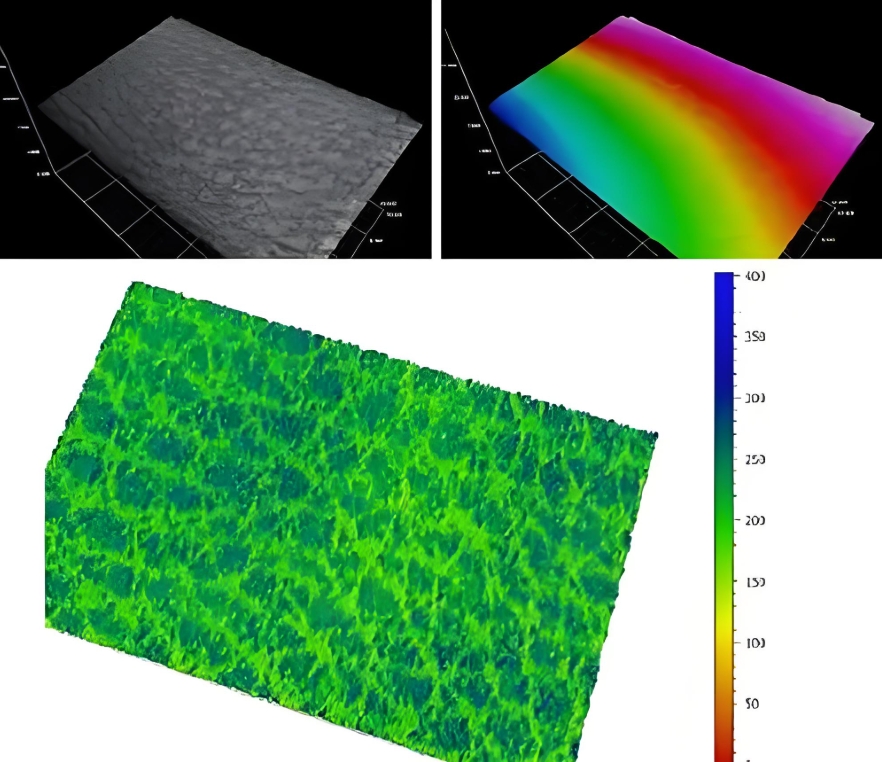

复杂几何测量能力

支持自由曲面、螺纹、倒角等特征的三维重建,可测量传统工具无法触及的内部结构(如盲孔深度、槽宽)。全自动智能流程

从扫码触发、自动定位、数据比对到NG分类,全程无需人工干预,兼容MES/QMS系统数据对接。数据可追溯性

自动生成带三维偏差色谱图的检测报告,支持CPK/PPK分析,助力企业通过IATF16949等认证。高性价比部署

单工站解决方案成本较进口设备降低50%,支持旧设备改造(如CNC机床、三坐标测量机升级)。

技术选型关键指标

中小企业可重点关注以下参数适配性:

测量精度:±0.01mm(视场200×150mm)

扫描速度:≤2秒/次(静态测量)

环境适应性:抗振动、油污、环境光干扰

软件兼容性:支持CAD数模直接导入、自定义公差规则

结语:让精准测量成为制造升级的基石

随着3D视觉硬件成本下降与算法成熟,该技术已从高端制造“专用工具”转变为中小企业的“普惠型方案”。无论是机加工、电子装配还是塑料成型行业,通过部署3D视觉尺寸测量系统,企业可在不增加人力投入的前提下,实现质量管控的数字化跃迁,为参与全球化竞争夯实技术地基。