工业自动化浪潮下,柔性生产成为中小企业突出重围的关键路径,而3D视觉引导技术正成为这条路上的“智慧之眼”。

中小型制造企业正面临前所未有的挑战:多品种、小批量的订单日益增多,传统刚性自动化设备难以适应频繁换型;人工成本攀升与招工难问题叠加,对精密装配、高重复性工序形成掣肘;高精度、高一致性的生产要求与现场复杂环境形成矛盾。

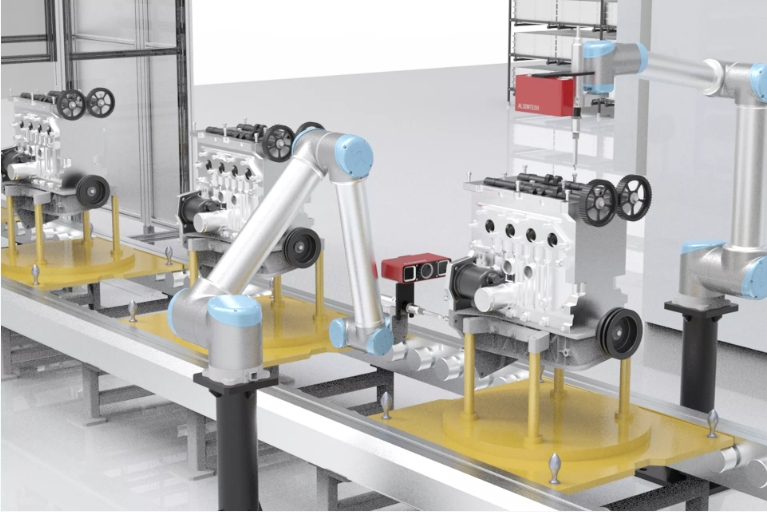

工业3D视觉引导技术通过三维空间感知与智能算法,为设备装上“眼睛”和“大脑”,解决了传统自动化设备“盲操作”的痛点。

其核心价值在于:让机器人看清环境、识别目标、自主决策,实现复杂场景下的精准作业,为中小企业提供了高柔性、高性价比的自动化升级路径。

01 3D视觉引导:柔性自动化生产的核心技术

在传统工业自动化领域,机器换人需求持续攀升,但常规自动化设备依赖预先编程的固定轨迹,难以适应产品换型频繁、物料位置随机的生产场景。2D视觉技术因无法获取深度信息,易受环境光干扰,在复杂工业应用中存在明显局限。

工业3D视觉技术融合了深度感知、点云重建与AI算法,可实时获取物体的三维坐标和姿态信息。其核心优势在于:

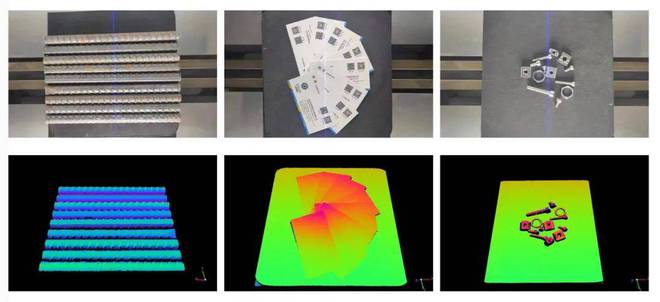

空间深度感知:精准测量物体距离、角度和三维坐标,突破2D平面识别的局限

强抗干扰能力:有效应对金属反光、油污、弱纹理、环境光变化等工业现场常见干扰

动态路径规划:引导机械臂实时调整运动轨迹,适应来料位置偏移或无序堆叠

对中小企业而言,这意味着自动化设备不再需要昂贵的精密工装和固定定位装置,单条产线可灵活切换生产多种产品,实现“小批量、快交付”的柔性制造需求。

02 普适性应用场景:中小企业降本增效的实践路径

场景一:复杂工件装配与螺栓高精度拧紧

某工程机械企业在装载机车架装配中,需对两侧翼板的十余个螺栓进行精准定位与拧紧。传统人工操作效率低且扭矩一致性难以保证。

通过3D视觉系统识别预拧紧螺栓的空间位置,引导桁架机器人将拧紧枪精确对准螺栓中心点。系统可自动适应车架到位偏差,无需为每种型号设计专用工装,实现多机型混线生产。

该方案将拧紧精度提升至毫米级,扭矩均匀性达98%以上,同时减少人工成本60%以上。

场景二:无序抓取与上下料柔性化

料框无序抓取:某汽车零部件厂需从料框中抓取各种尺寸、颜色的铸造件。3D视觉系统通过高分辨率点云识别堆叠工件的精确位姿,引导机器人自适应调整抓取角度,抓取成功率达99.5%。

重型物料搬运:耐火材料企业镁钙砖重达数十公斤,人工搬运效率低且易受伤。3D视觉引导机器人对表面无纹理的砖块精准定位,抓取精度达±2mm,拍照+算法处理总耗时仅5.8秒,实现24小时连续作业。

场景三:高精度在线测量与质检

新能源汽车电池托盘检测涉及上千个测量点,传统人工检测需4-6小时,且稳定性差。多目3D视觉系统并行采集数据,结合特征检测算法,100秒内完成全尺寸自动测量,精度达±0.1mm。

该系统可同步检测错漏装、面轮廓度、位置度等指标,每年为客户节约数千万返修成本,同时形成SPC统计过程控制闭环,优化生产工艺。

场景四:移动机器人视觉导航

在大型光伏车间(8万㎡,500台AGV),传统激光导航因地面环境动态变化频繁失效。采用顶视3D视觉SLAM方案,通过天花板特征定位,避开工位变动干扰,实现一年无故障运行。

该方案尤其适合地堆式仓库、高动态人车混流车间等复杂场景,定位稳定性比2D激光导航提升70%以上。

03 核心价值:3D视觉为中小企业带来的变革性突破

柔性生产能力的质变

快速换型支持:预设多产品模板,新增型号可快速导入,无需机械重构

免精密工装:通过视觉补偿工件位置偏差,降低工装夹具成本30%以上

小批量经济性:实现10件起批的自动化生产,打破传统自动化对大批量的依赖

精度与效率的跃升

毫米级定位:螺栓拧紧、工件插装等关键工艺精度达±0.5mm

节拍优化:视觉引导路径动态规划,减少机器人空行程,综合效率提升30%

质量闭环:在线测量数据实时反馈,实现工艺参数自调整

复杂环境的适应性

抗干扰设计:多线激光振镜方案克服金属反光;深度学习算法过滤油污、划痕干扰

紧凑空间作业:相机小巧轻量化(如MV-DLS300P仅1.6kg),适配协作机器人末端安装

全工况稳定性:在粉尘、震动、潮湿环境下持续运行,保障生产连续性

青岛某机械加工厂曾因变速箱壳体上下料效率低下而错失订单,引入3D视觉引导系统后,仅用一套eye-in-hand相机方案,便实现多种规格铝铸件的自动识别定位,设备复用率达到90%,投资回收周期缩短至11个月。

类似的案例在汽配、重工、新能源等领域不断涌现。

工业3D视觉已不再是大型企业的专利。随着国产化方案的成熟与成本优化,中小企业完全能以低于传统自动化方案30%的投入,构建具备感知决策能力的柔性产线。

从拧紧一颗螺栓到引导整厂物流,从检测微小划痕到控制万吨压机,3D视觉引导正成为中小企业智能化转型的实用路径——不追求“无人化”的虚名,而专注“降本增效”的实利。