在工业制造领域,表面处理是决定产品品质的关键环节,而打磨作为表面处理的核心工序,长期面临效率低、精度差、成本高的行业痛点。传统打磨作业中,人工操作占比高,不仅受限于工人技能熟练度、体力波动等因素,导致产品一致性难以保证,还存在粉尘污染、噪音危害等职业健康风险。随着智能制造的推进,协作机器人打磨技术逐渐成为解决这些问题的最优解,其兼具柔性化、高精度、高安全性的特点,正在重塑各行业的表面处理标准。

一、协作机器人打磨:重新定义工业表面处理逻辑

协作机器人打磨并非简单地用机器替代人工,而是通过 “3D 视觉引导 + 机器人精准执行 + 力控自适应” 的技术组合,构建一套可复制、可追溯的标准化打磨体系。其核心优势体现在三个维度:

1. 精度与一致性的双重突破

传统人工打磨依赖经验判断,同一批次产品的表面粗糙度、平整度往往存在 ±0.05mm 以上的偏差,难以满足高端制造的精度要求。协作机器人打磨系统通过 3D 视觉传感器实时采集工件三维模型,结合预设的打磨路径算法,可将精度控制在 ±0.01mm 以内。同时,力控模块能根据工件材质(如金属、塑料、复合材料)自动调节打磨压力,避免过磨或漏磨,确保每一件产品的表面质量保持一致。

2. 柔性化适配多场景需求

工业制造中,工件种类繁多、规格多变(如汽车零部件的异形结构、家电外壳的曲面设计),传统自动化设备的 “刚性” 作业模式难以快速切换生产。协作机器人打磨系统通过 3D 视觉的快速建模与路径自动生成功能,可在 10 分钟内完成新工件的程序调试,适配小批量、多品种的生产需求。这种柔性化能力,使其既能服务于大规模量产场景,也能满足定制化订单的灵活处理。

3. 安全与人机协同的平衡

协作机器人具备碰撞检测与力反馈功能,当接触到人体或障碍物时,会立即停止运动,其表面覆盖的柔性材料也能降低意外接触的风险。这一特性使得机器人可直接部署在人工工位旁,实现 “人机协作” 模式:工人负责上料、质检等非重复性工作,机器人专注于高强度打磨作业,既提升了生产效率,又改善了工作环境。

二、跨行业案例:协作机器人打磨的普适性应用价值

协作机器人打磨技术的通用性,使其在机械制造、汽车零部件、家电、航空航天等领域均能发挥价值。以下案例均来自实际工业场景,展现其解决共性问题的能力:

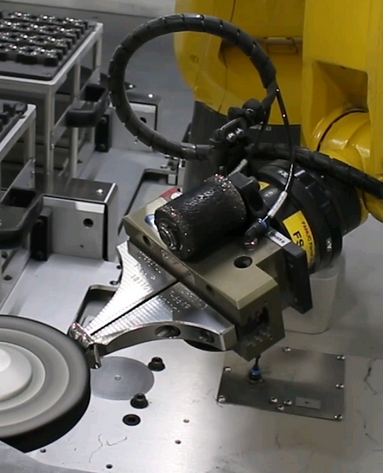

案例 1:金属零部件去毛刺打磨

某机械加工厂需对铝合金铸件进行去毛刺处理,传统人工打磨需 3 名工人轮班作业,日均处理 500 件,且因毛刺残留导致后续装配不良率达 3%。引入协作机器人打磨系统后,通过 3D 视觉定位铸件的浇口、边缘等毛刺集中区域,机器人搭载旋转锉刀精准作业,单件处理时间从 45 秒缩短至 28 秒,日均产能提升至 800 件,不良率降至 0.1% 以下。同时,系统集成的粉尘收集装置使车间粉尘浓度下降 90%,符合职业健康标准。

案例 2:塑料件表面抛光

某家电企业生产的塑料外壳需经过多道抛光工序,以达到镜面效果。传统工艺依赖人工手持砂纸打磨,不仅耗费砂纸等耗材,还因力度不均导致 15% 的产品出现划痕、透光等缺陷。协作机器人打磨系统通过 3D 视觉扫描外壳曲面数据,规划螺旋式抛光路径,搭配不同目数的砂纸自动切换功能,实现从粗磨到精抛的一体化作业。耗材损耗降低 40%,缺陷率降至 2%,且单件加工时间稳定在 90 秒,较人工缩短 30%。

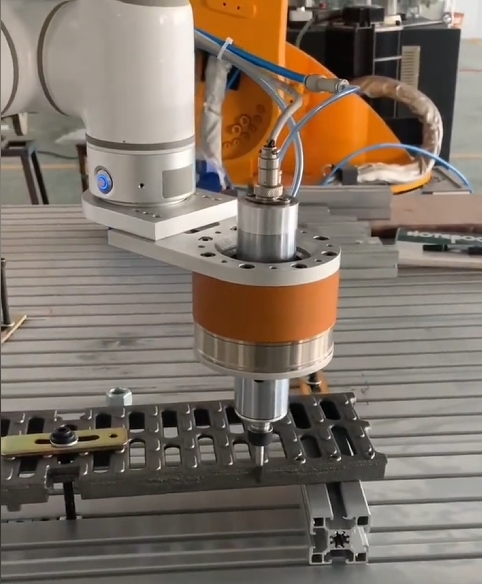

案例 3:复合材料构件打磨

某航空航天配套企业需对碳纤维复合材料构件进行边缘打磨,该材料硬度高、易起毛边,人工打磨不仅效率低,还存在纤维粉尘吸入风险。协作机器人打磨系统采用高速砂轮配合 3D 视觉实时补偿技术,针对复合材料的 anisotropic(各向异性)特性,动态调整打磨速度与角度,确保边缘平整且无纤维翘起。系统运行后,单件加工时间从 12 分钟降至 5 分钟,粉尘浓度控制在 0.5mg/m³ 以下,同时减少了 80% 的人工接触风险。

三、协作机器人打磨的实施逻辑:从技术适配到价值落地

企业引入协作机器人打磨系统,需基于自身生产场景进行科学规划,核心在于解决 “技术适配” 与 “成本可控” 的平衡问题:

1. 三维视觉系统的选型

根据工件特性选择合适的 3D 视觉方案:对于反光金属件,优先采用激光轮廓传感器;对于大型曲面工件,可选用结构光相机实现全域扫描;对于高精度微小部件,则需结合工业 CT 与视觉融合技术。视觉系统的标定精度需控制在 0.02mm 以内,确保机器人路径规划的准确性。

2. 打磨工具与工艺参数的匹配

不同材质对应不同的打磨工具:金属件去毛刺可选用钨钢旋转锉,塑料件抛光适合尼龙轮,复合材料打磨则需专用陶瓷砂轮。同时,需通过试错法建立 “材质 - 转速 - 压力 - 进给速度” 的参数数据库,例如铝合金打磨的最优参数通常为:转速 3000rpm,压力 5-8N,进给速度 50mm/s。

3. 人机协作流程的优化

在产线布局中,需预留机器人工作半径与人工操作区域的安全距离(通常≥500mm),同时通过传感器实现 “工件到位 - 机器人启动 - 打磨完成 - 信号反馈” 的自动化联动。对于多品种混线生产,可采用二维码识别技术,实现工件类型的自动匹配与程序调用。

四、未来趋势:从 “替代人工” 到 “工艺升级”

协作机器人打磨技术的发展,正从 “简单替代” 向 “工艺革新” 演进。随着 AI 算法与 3D 视觉的深度融合,未来系统将具备自主学习能力:通过分析历史打磨数据,自动优化路径与参数;结合机器视觉检测,实现 “打磨 - 质检” 一体化闭环。此外,数字孪生技术的应用,可在虚拟环境中模拟打磨过程,提前规避工艺风险,进一步降低试错成本。

对于制造企业而言,引入协作机器人打磨不仅是提升效率的选择,更是实现 “智能制造” 的必经之路。它解决的不仅是当下的生产痛点,更能通过数据积累为未来的工艺升级提供支撑,最终在质量控制、成本优化、可持续发展等维度构建竞争优势。

在工业自动化的浪潮中,协作机器人打磨技术正以其普适性与可靠性,成为各行业表面处理工序的标准化解决方案。无论是批量生产的规模化工厂,还是多品种小批量的定制化车间,都能通过这一技术实现品质与效率的双重提升,迈向更具竞争力的智能制造新阶段。

本文通过技术解析、案例分析与实施逻辑的梳理,全面展现了协作机器人打磨的应用价值,既符合专业读者的技术认知,也能让非专业人士理解其核心优势,适合作为网站推广内容吸引各类制造企业关注。