一、2D 视觉引导:工业自动化升级的 “眼睛”

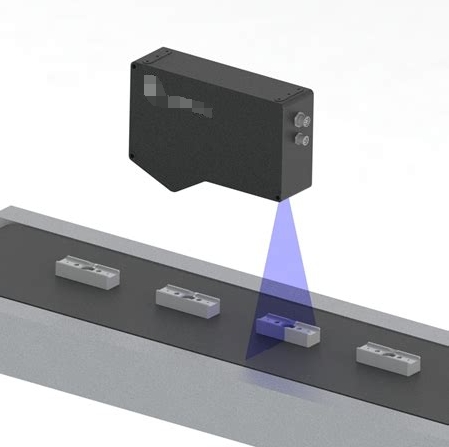

在工业自动化进程中,精准定位、高效识别与稳定引导是设备商、非标自动化厂商及自动化产线改造厂家共同追求的核心目标。而 2D 视觉引导技术,正是为工业场景装上 “智慧眼睛” 的关键解决方案。它基于图像采集与处理技术,通过摄像头捕捉目标物体的 2D 图像信息,经算法分析计算出物体的位置、角度、尺寸等关键参数,进而引导机械臂、传送带等设备完成抓取、装配、检测等操作。

相较于传统人工引导或机械定位,2D 视觉引导具备三大核心优势:一是高精度,可实现亚像素级的定位精度,满足精密制造场景需求;二是高柔性,无需更换硬件,仅通过调整算法参数即可适配不同规格产品,降低换产成本;三是高稳定性,不受环境光线轻微波动、机械振动等因素影响,连续作业故障率远低于人工操作。如今,2D 视觉引导已成为各行业工业自动化升级的 “标配” 技术,覆盖电子、汽车、食品、医药、物流等多个领域,为企业降本增效提供切实支撑。

二、5 大通用案例:2D 视觉引导的普适性应用实践

案例 1:电子元器件装配引导

在电子行业,电路板插件、芯片封装等工序对定位精度要求极高。某电子设备商曾面临人工装配效率低、错装漏装率高的问题 —— 人工装配不仅每小时仅能完成 300 件左右,且错装率高达 1.2%,严重影响产品质量与产能。

引入 2D 视觉引导方案后,系统通过高分辨率工业相机拍摄电路板与元器件图像,算法快速识别元器件引脚位置、电路板焊盘坐标,并计算出两者的相对偏差。随后,引导机械臂调整抓取角度与放置位置,将元器件精准装配到焊盘上。改造后,装配效率提升至每小时 800 件,错装率降至 0.05% 以下,同时减少 3 名人工操作,每年为企业节省人力成本超 20 万元。该方案无需针对不同型号电路板重新设计机械结构,仅需更新图像识别模板,适配周期从原本的 7 天缩短至 1 天,完美满足电子行业多品种、小批量生产需求。

案例 2:汽车零部件尺寸检测与定位

汽车制造中,车门铰链、发动机缸体等零部件的尺寸精度直接影响整车装配质量。某非标自动化厂商为汽车零部件厂家提供检测设备时,传统机械量规检测存在两大痛点:一是检测速度慢,单个零部件需 3 分钟完成 6 个尺寸检测;二是易磨损,量规使用 3 个月后需校准,增加维护成本。

采用 2D 视觉引导技术后,设备在零部件输送至检测工位时,相机自动拍摄多角度图像,算法实时测量零部件的孔径、间距、边缘尺寸等参数,并与标准值对比,同时定位零部件的中心位置与摆放角度,引导后续分拣机构将合格与不合格产品分类。改造后,单个零部件检测时间缩短至 15 秒,检测精度达 ±0.01mm,且设备无机械磨损,每年减少校准成本约 5 万元。此外,系统可自动生成检测数据报表,帮助企业追溯产品质量问题,符合汽车行业严格的质量管控要求。

案例 3:食品包装定位与贴标

食品行业中,包装盒贴标、生产日期喷码等工序需精准定位,否则易出现贴标偏移、喷码模糊等问题,影响产品外观与合规性。某食品生产企业的自动化产线曾因传送带振动、包装盒规格微小差异,导致贴标偏移率达 3%,每天需人工返工处理 200 余件产品,浪费大量人力与物料。

2D 视觉引导方案的引入解决了这一难题:相机安装在贴标工位前方,实时拍摄传送带上的包装盒图像,算法识别包装盒的边缘轮廓与基准点,计算出包装盒的实时位置偏差与倾斜角度,并将数据反馈给贴标机控制系统,动态调整贴标头位置。实施后,贴标偏移率降至 0.1% 以下,无需人工返工,每年节省物料损耗成本约 8 万元。同时,该方案适配不同尺寸的包装盒,只需在系统中导入新的包装模板,无需调整机械结构,满足食品行业多口味、多包装规格的生产特点。

案例 4:医药瓶塞装配引导

医药行业对生产过程的洁净度与精度要求苛刻,药瓶与瓶塞的装配需避免污染与漏液。某医药设备厂家为口服液生产企业设计的装配线,传统人工装配易因手部污染导致药瓶微生物超标,且装配力度不均易造成瓶塞变形、漏液,合格率仅为 98.5%。

通过 2D 视觉引导技术优化后,无菌车间内的机械臂在 2D 视觉系统引导下完成操作:相机拍摄药瓶瓶口位置与瓶塞图像,算法确认瓶塞的朝向(避免反向装配)与药瓶的中心坐标,引导机械臂以恒定力度将瓶塞压入药瓶。改造后,装配合格率提升至 99.98%,满足医药行业 GMP 标准,同时减少 2 名洁净区操作人员,降低人员污染风险。系统还具备异常报警功能,当瓶塞缺失或药瓶破损时,立即停止装配并提示,进一步保障产品质量。

案例 5:物流包裹分拣定位

物流行业的自动化分拣线需快速识别包裹位置与条码信息,实现精准分拣。某物流企业的分拣线曾因包裹摆放无序、条码位置不固定,导致分拣机器人抓取成功率仅为 92%,未抓取成功的包裹需人工二次分拣,增加分拣周期与成本。

2D 视觉引导方案通过双相机协同工作:一台相机识别包裹的外形轮廓,确定包裹的中心位置与摆放角度,引导机器人调整抓取姿态;另一台相机识别包裹表面的条码,读取收件地址信息,分配分拣通道。优化后,包裹抓取成功率提升至 99.5%,分拣效率从每小时 1200 件提升至 2000 件,人工二次分拣量减少 90%,每年节省人工成本超 30 万元。该方案可适配纸箱、布袋、塑料箱等不同材质的包裹,不受包裹表面污渍、褶皱的影响,适应物流行业复杂的包裹形态。

三、2D 视觉引导的选型与实施要点

对于设备商、非标自动化厂商及自动化产线改造厂家而言,选择合适的 2D 视觉引导方案需关注三大核心要素:

一是硬件适配性。工业相机的分辨率、帧率需匹配应用场景 —— 高精度装配需选择 200 万像素以上相机,高速分拣则需 30 帧 / 秒以上帧率;镜头需根据工作距离与视野范围选择,避免出现图像畸变;光源需结合物体材质与颜色选择,如金属物体适合用环形光源,透明物体适合用背光光源,确保图像清晰度与对比度。

二是算法灵活性。优质的 2D 视觉算法应具备快速建模、自学习能力,支持模板匹配、边缘检测、条码识别等多种功能,且操作界面简洁,无需专业编程知识即可完成参数调整。同时,算法需具备抗干扰能力,能在环境光线变化、物体表面反光等情况下稳定工作。

三是系统兼容性。2D 视觉引导系统需与企业现有自动化设备(如 PLC、机械臂、传送带)无缝对接,支持主流通信协议(如 EtherNet/IP、Profinet),避免出现数据传输延迟或中断问题。此外,系统应具备数据存储与分析功能,方便企业追溯生产数据,优化生产流程。

在实施过程中,需注重现场调试与人员培训:调试阶段需根据实际生产环境调整相机位置、光源亮度、算法参数,确保系统稳定运行;人员培训需覆盖设备操作、日常维护、简单故障排查,避免因操作不当导致系统故障。

四、结语:2D 视觉引导,推动工业自动化普惠化

从电子元器件装配到物流包裹分拣,从汽车零部件检测到医药瓶塞装配,2D 视觉引导技术以其高精度、高柔性、高稳定性的特点,成为各行业工业自动化升级的 “刚需” 解决方案。它不仅帮助企业降低人工成本、提升生产效率与产品质量,更打破了传统自动化技术 “高门槛、高成本” 的局限,让中小规模企业也能享受到自动化升级的红利。

对于设备商而言,2D 视觉引导方案可提升设备的技术附加值与市场竞争力;对于非标自动化厂商与自动化产线改造厂家而言,它是满足客户多样化需求、解决复杂生产难题的核心工具。未来,随着算法技术的迭代与硬件成本的降低,2D 视觉引导将进一步渗透到工业生产的更多场景,为工业自动化的深度发展注入持续动力。