在机械制造、汽车零部件、五金加工等行业的生产流程中,工件表面打磨是保障产品精度与外观质量的关键环节。传统打磨作业高度依赖人工操作,不仅面临效率低、精度差、人工成本高的问题,还存在粉尘污染、噪音伤害等安全隐患。随着工业自动化技术的发展,协作机器人打磨凭借 “人机协作、精准可控、安全高效” 的核心优势,成为解决各行业工件打磨痛点的通用解决方案,为设备商、非标自动化厂商、自动化产线改造厂家提供了全新的技术路径。

一、协作机器人打磨:重新定义工业表面处理标准

协作机器人打磨是通过集成力控传感器、视觉引导系统与打磨工具的协作机器人,模拟人工打磨动作,实现对各类工件表面的自动化打磨处理。与传统人工打磨、工业机器人打磨相比,其核心竞争力体现在三个维度:

安全协作性:配备力反馈、碰撞检测等安全装置,当与人员或障碍物接触时,可瞬间降低运行速度或停止作业,无需搭建隔离护栏,能与工人在同一工位协同工作,适配柔性化生产场景;

精准可控性:搭载高精度力控模块,可实时调整打磨压力(精度达 ±0.1N),结合视觉引导系统定位工件位置与轮廓,确保打磨轨迹偏差控制在 0.05mm 以内,避免过度打磨或漏打磨;

灵活适配性:机身小巧、安装便捷,支持快速更换打磨工具(如砂轮、砂纸、钢丝轮),通过编程即可适配不同材质(金属、塑料、复合材料)、不同形状(平面、曲面、异形件)的工件打磨需求,无需大规模改造生产场地。

对于设备商而言,集成协作机器人打磨模块可提升设备的自动化与智能化水平;非标自动化厂商借助该技术,能快速响应客户多样化打磨需求,缩短定制周期;自动化产线改造厂家则可通过引入协作机器人打磨,解决老旧产线人工依赖度高、产品一致性差的问题,推动产线升级。

二、五大通用案例:协作机器人打磨的工业落地实践

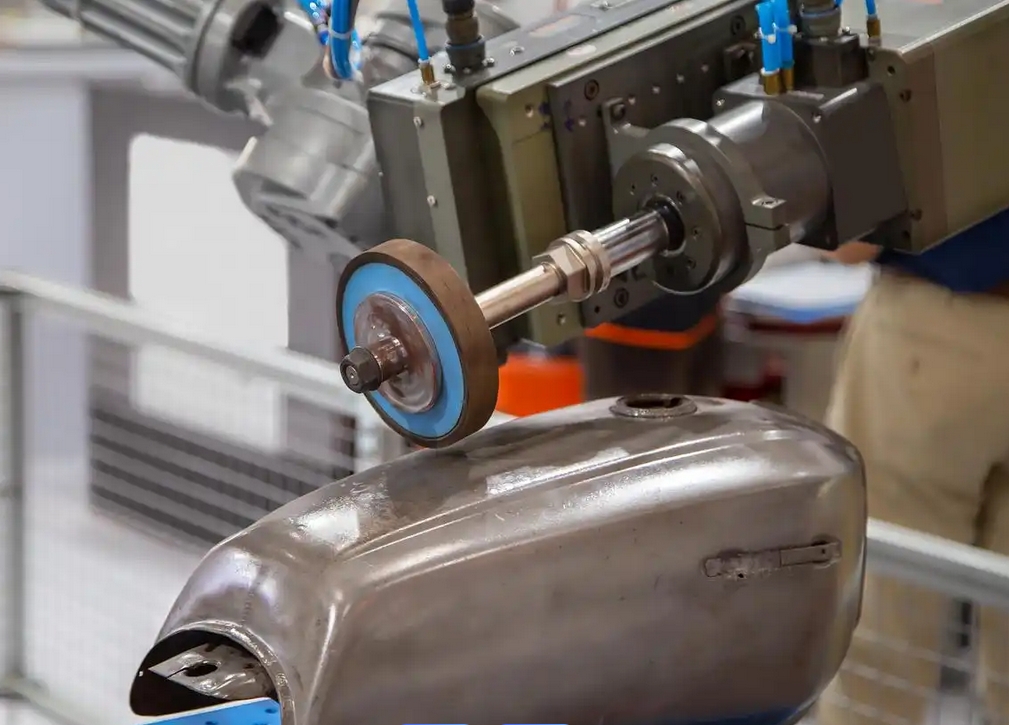

案例一:金属异形件打磨 —— 解决 “人工难操作” 痛点

场景:汽车零部件企业需对发动机缸体、变速箱壳体等异形金属件进行表面去毛刺、倒角打磨,这类工件结构复杂,存在多个深腔、曲面,人工打磨时难以触及死角,且力度控制不均,导致工件表面粗糙度差异大,不良率高达 12%。

协作机器人打磨解决方案:采用搭载 3D 视觉引导与六维力控传感器的协作机器人,视觉系统先扫描工件三维轮廓,生成打磨路径规划图;力控传感器实时监测打磨过程中的压力变化,当遇到工件凸起或凹陷区域时,自动调整机器人末端打磨工具的压力与角度。针对深腔区域,选用定制化细长打磨工具,配合机器人灵活的关节运动,实现死角全覆盖打磨。

效果:工件表面粗糙度 Ra 值从人工打磨的 1.6μm 降至 0.8μm,不良率降至 1.5% 以下,打磨效率提升 50%,单工位人工成本降低 80%,且避免了人工长期在粉尘环境下作业的健康风险。

案例二:塑料件表面抛光 —— 突破 “光泽度不均” 瓶颈

场景:家电制造企业生产的塑料外壳(如洗衣机面板、冰箱门体)需进行表面抛光处理,要求抛光后表面光泽度均匀,无划痕、色差。传统人工抛光依赖工人经验控制力度与速度,易因操作差异导致光泽度偏差,且抛光过程中产生的塑料粉尘对工人呼吸道伤害较大。

协作机器人打磨解决方案:为协作机器人配备柔性抛光轮与视觉光泽度检测模块,抛光前通过视觉系统定位塑料件的边角、弧度等关键区域,预设不同区域的抛光参数(转速、压力、路径);抛光过程中,光泽度检测模块实时采集表面光泽度数据,若检测到光泽度未达标准,系统自动调整抛光参数,直至符合工艺要求。同时,在机器人作业区域配备粉尘收集装置,减少粉尘扩散。

效果:塑料件表面光泽度合格率从人工抛光的 82% 提升至 99%,抛光效率提升 40%,人工成本降低 70%,车间粉尘浓度符合国家工业卫生标准,工人职业健康风险显著降低。

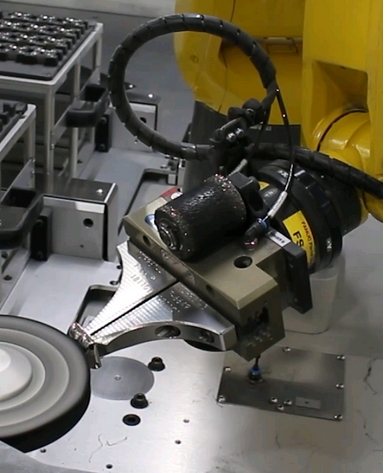

案例三:五金配件去毛刺 —— 消除 “批量一致性差” 问题

场景:五金加工企业生产的紧固件(如螺栓、螺母)、连接件(如合页、铰链)在冲压、锻造后,表面存在尖锐毛刺,需去除毛刺以避免装配时划伤操作人员或影响产品装配精度。传统人工去毛刺采用砂纸手工打磨,效率低且无法保证每批工件毛刺去除效果一致,导致后续装配工序频繁出现卡顿。

协作机器人打磨解决方案:构建协作机器人打磨工作站,采用 “振动送料 + 视觉定位 + 多工具切换” 模式。振动送料机将五金配件有序输送至工位,视觉系统快速识别配件的位置与朝向,引导协作机器人抓取配件;机器人根据配件类型自动切换去毛刺工具(如钢丝轮、砂轮片),按照预设路径去除毛刺,且每完成 100 件配件,系统自动对工具磨损情况进行检测,若磨损超标则提醒更换工具。

效果:单批次五金配件毛刺去除一致性达 98% 以上,去毛刺效率提升 3 倍,单工位可替代 3 名人工,装配工序卡顿率从 15% 降至 2%,大幅提升了整条生产线的流畅度。

案例四:复合材料构件打磨 —— 应对 “材质易破损” 挑战

场景:航空航天零部件企业生产的碳纤维复合材料构件(如机翼蒙皮、机身框架),需在装配前进行边缘打磨与表面修整,复合材料材质脆、硬度低,人工打磨时稍用力过大就易导致构件开裂、分层,报废率高达 8%,且打磨精度难以满足航空航天行业的严苛标准。

协作机器人打磨解决方案:选用具备柔性力控功能的协作机器人,搭配专用碳纤维打磨砂轮,打磨前通过 3D 视觉系统扫描构件的三维模型,生成自适应打磨路径;打磨过程中,力控传感器将打磨压力严格控制在 0.5-1N 范围内,当检测到压力超过阈值时,机器人立即减速并调整压力,避免构件破损。同时,采用负压吸附式打磨头,减少碳纤维粉尘飞扬。

效果:复合材料构件打磨报废率降至 0.8% 以下,打磨精度符合航空航天行业标准(偏差≤0.03mm),打磨效率提升 60%,人工成本降低 90%,解决了复合材料构件 “难打磨、易破损” 的行业难题。

案例五:铸件表面清理 —— 适配 “多规格柔性生产” 需求

场景:机械制造企业生产的铸铁件、铸钢件(如机床床身、泵体)在铸造后,表面存在型砂、氧化皮等杂质,需进行清理打磨,且企业需同时生产多种规格的铸件,传统人工清理需频繁调整作业方式,效率低下,而传统工业机器人清理需针对不同规格铸件重新编程与调试,柔性化不足。

协作机器人打磨解决方案:为协作机器人搭载智能编程系统与多规格夹具,通过 “示教编程 + 视觉识别” 结合的方式,工人只需手动引导机器人完成一次某规格铸件的打磨流程,系统即可自动记录打磨参数与路径,生成标准化程序;当切换至其他规格铸件时,视觉系统识别铸件型号后,自动调用对应程序,机器人快速更换适配夹具,无需重新示教。

效果:不同规格铸件的打磨切换时间从传统工业机器人的 4 小时缩短至 15 分钟,打磨效率提升 45%,人工成本降低 75%,可同时满足 8-10 种规格铸件的柔性生产需求,适配企业多品种、小批量的生产模式。

三、协作机器人打磨的普适性价值:全行业表面处理的 “高效工具”

从上述案例可看出,协作机器人打磨并非局限于特定行业或工件类型,而是能根据设备商、非标自动化厂商、自动化产线改造厂家的多样化需求,提供灵活适配的解决方案,其普适性价值主要体现在三个方面:

一是技术兼容性广:可与现有生产线的输送设备、检测设备、除尘设备无缝对接,无需对厂房布局进行大规模改造,降低企业初期投入成本;

二是场景适配性强:无论是金属、塑料、复合材料,还是平面、曲面、异形件,通过调整打磨工具、力控参数与视觉引导逻辑,即可满足不同材质、不同形状工件的打磨需求;

三是成本效益显著:虽然协作机器人打磨设备初期投入高于人工设备,但从长期来看,其带来的效率提升、不良率下降、人工成本节约等收益,可帮助企业在 1-3 年内收回投资,且设备使用寿命长达 8-10 年,长期性价比优势明显。

四、结语:以协作机器人打磨,推动工业表面处理 “提质增效”

在智能制造升级的浪潮中,高质量、高效率、低能耗的生产模式已成为各行业的核心追求。协作机器人打磨作为工业表面处理领域的创新技术,不仅解决了传统人工打磨 “效率低、精度差、安全风险高” 的痛点,还突破了传统工业机器人 “柔性不足、切换成本高” 的局限,为设备商提供了提升产品竞争力的技术支撑,为非标自动化厂商赋予了快速响应客户需求的能力,为自动化产线改造厂家提供了优化产线效能的有效路径。

无论是汽车零部件、家电制造,还是航空航天、五金加工行业,协作机器人打磨都能凭借其安全、精准、灵活的优势,成为企业实现表面处理自动化升级的 “通用解决方案”。未来,随着力控技术、视觉识别技术的持续优化,协作机器人打磨将进一步拓展应用场景,为工业制造的高质量发展注入更强动力。