在工业自动化浪潮中,生产效率、成本控制与柔性化能力已成为制造企业核心竞争力的三大支柱。其中,上下料作为生产流程中高频重复的关键环节,其自动化水平直接影响整条产线的运转效率。近年来,协作机器人上下料技术凭借 “人机协作”“柔性适配”“快速部署” 等特性,逐渐成为替代传统人工与专用自动化设备的优选方案,在汽车零部件、3C 电子、金属加工等多领域展现出强大的普适性与实用性。

一、协作机器人上下料:为何成为自动化改造的 “必选项”?

传统上下料模式存在两大痛点:人工操作效率低、误差率高,且长期重复劳动易引发安全风险;专用自动化设备(如桁架机器人)虽能提升效率,但前期投入大、调试周期长,难以适配多品种、小批量的生产需求。

协作机器人上下料系统则通过 “3D 视觉引导 + 柔性机械臂 + 智能控制系统” 的组合,实现了三大突破:

二、跨行业案例分析:协作机器人上下料的普适性应用

协作机器人上下料并非局限于特定行业,其核心价值在于解决 “重复性高、精度要求高、环境复杂” 的上下料场景。以下为不同领域的典型应用案例,展现其技术适配性:

案例 1:汽车零部件行业 —— 发动机壳体自动上下料某汽车零部件厂商需将重量 8-15kg 的发动机壳体从传送带转运至加工中心,传统人工上下料存在三大问题:单次搬运耗时 15 秒,日均产能受限;壳体表面易因人工接触产生划痕,合格率仅 92%;工人长期负重作业导致工伤风险高。

引入协作机器人上下料系统后,通过 3D 视觉定位壳体的孔位与边缘特征,机械臂以 ±0.1mm 的重复定位精度完成抓取,配合加工中心的信号交互,实现 “抓取 - 放置 - 等待 - 取件” 全流程自动化。改造后,单班产能提升 30%,产品合格率升至 99.5%,且无需专人值守,人力成本降低 60%。

案例 2:3C 电子行业 —— 手机中框检测上下料3C 电子代工厂的手机中框检测环节,需将尺寸 150×70×8mm 的铝合金中框从料盒取出,放置于检测平台,完成后再分类放入不同料箱。由于中框轻薄易变形,且每日需处理 5000 + 件,人工上下料易出现定位偏差,导致检测设备误判率超 5%。

协作机器人上下料系统通过 3D 视觉快速识别料盒内中框的堆叠姿态,采用真空吸盘与柔性夹爪组合方案,避免夹持变形;同时与检测设备实时通讯,根据检测结果自动分拣至 “合格”“返工” 料箱。改造后,误判率降至 0.3%,单班处理量提升至 8000 件,且支持不同型号中框的快速切换(换型调试时间 < 30 分钟)。

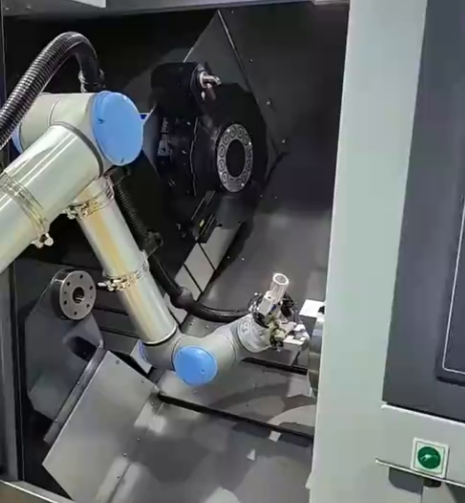

案例 3:金属加工行业 —— 数控机床自动上下料小型五金加工厂的数控车床加工环节,需对直径 20-50mm 的钢棒进行车削加工,传统模式为工人手动上料、卸料,单台机床需 1 人值守,且钢棒毛坯表面油污多,易造成打滑、定位不准。

部署协作机器人上下料系统后,3D 视觉可穿透油污识别钢棒的端面与长度,机械臂通过力控调整夹持力度,确保稳定抓取;同时根据加工程序自动选择不同规格的毛坯,实现 “取料 - 上料 - 加工完成 - 卸料” 闭环。改造后,单台机床可减少 1 名操作工,设备利用率从 60% 提升至 90%,加工节拍缩短 20%。

案例 4:塑料与注塑行业 —— 注塑件自动取件与码垛注塑工厂的玩具外壳生产中,注塑机开模后需立即取出高温(60-80℃)塑件,人工取件易烫伤,且码垛杂乱导致后续质检效率低。

协作机器人上下料系统通过红外视觉识别塑件在模具内的位置,机械臂搭载耐高温吸盘,在开模瞬间完成取件;随后根据塑件冷却状态,按层叠规则码放至周转箱。改造后,取件响应时间 < 0.5 秒,杜绝烫伤风险,码垛整齐度提升 80%,为后续质检环节节省 30% 工时。

案例 5:包装与物流行业 —— 纸箱自动上料与封箱电商物流仓库的纸箱封箱环节,需将不同尺寸(30×20×15cm 至 60×40×30cm)的纸箱从传送带搬至封箱机,人工上料需频繁弯腰,且纸箱定位偏差易导致封箱歪斜。

协作机器人上下料系统通过 3D 视觉测量纸箱尺寸与摆放角度,机械臂自适应调整夹持宽度,将纸箱精准推送至封箱机轨道。改造后,封箱合格率从 85% 提升至 99%,工人劳动强度降低,单小时处理量提升 40%。

三、协作机器人上下料的核心技术支撑

上述案例的成功,离不开三大技术的协同作用:

四、企业选型与实施建议

对于计划引入协作机器人上下料系统的企业,需注意以下三点:

结语

协作机器人上下料技术的价值,不仅在于替代人工、提升效率,更在于为制造企业提供了一种 “低成本、高柔性、易扩展” 的自动化改造路径。无论是大型车企的规模化生产,还是小型加工厂的多品种定制,都能通过这一技术实现产线升级。在工业 4.0 的推进中,协作机器人上下料正从 “可选方案” 变为 “必选配置”,成为连接 “人机协作” 与 “智能制造” 的关键纽带。

未来,随着 3D 视觉算法的迭代与机器人成本的下降,这一技术将在更多细分领域落地,推动制造业向更高效、更灵活、更安全的方向演进。