在金属加工、汽车零部件、医疗器械等制造领域,打磨工序是保证产品精度与外观的关键环节。传统打磨依赖人工或专用自动化设备,却长期面临效率低、精度差、成本高、安全风险大等痛点。随着工业 3D 视觉技术与协作机器人的融合,协作机器人打磨正成为解决这些问题的普适性方案,为不同规模、不同行业的制造企业提供灵活、高效、精准的加工升级路径。

一、传统打磨的共性痛点:为何企业需要协作机器人打磨?

无论是中小批量生产的零部件厂商,还是大规模流水线的汽车制造商,打磨环节的痛点具有高度普遍性:

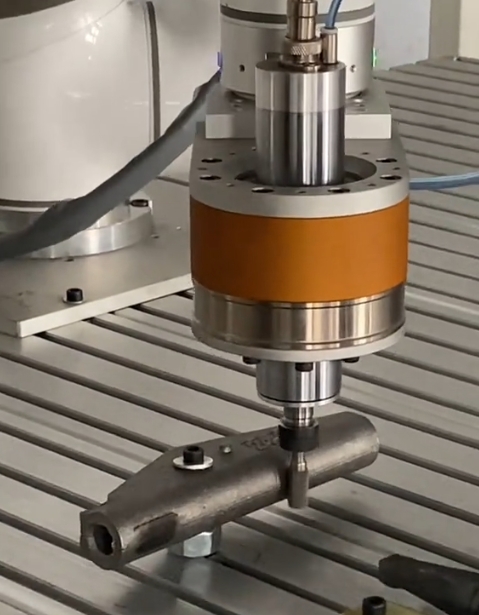

协作机器人打磨的核心价值,正在于通过 “3D 视觉引导 + 柔性力控 + 人机协作” 的技术组合,同时破解精度、效率、柔性与安全的多重矛盾。

二、协作机器人打磨的核心优势:技术如何解决实际问题?

协作机器人打磨并非简单的 “机器换人”,而是通过技术融合实现加工逻辑的重构,其核心优势体现在三个方面:

三、多行业落地案例:协作机器人打磨的普适性价值

协作机器人打磨的优势并非局限于特定行业,而是能根据不同场景的需求灵活适配。以下五个典型案例,覆盖了制造业常见的打磨场景,展现其普适性应用价值:

案例 1:金属结构件焊缝打磨某重型机械零部件厂商需对钢结构件的焊接缝进行打磨,传统人工打磨不仅效率低(单件耗时 15 分钟),且焊缝深浅不一导致后续涂装时出现漏漆。引入协作机器人打磨后,3D 视觉系统先扫描焊缝三维形态,规划出 “先粗磨后精磨” 的路径,力控系统根据焊缝厚度自动调节砂轮压力。改造后,单件耗时缩短至 6 分钟,焊缝平整度合格率从 82% 提升至 99%,年节省人力成本超 80 万元。

案例 2:汽车轮毂去毛刺打磨汽车零部件厂商面临多车型轮毂混线生产需求,传统专机换型需重新调试夹具与程序,每次换型耗时 8 小时,严重影响生产计划。协作机器人打磨方案通过 3D 视觉快速识别不同型号轮毂的螺栓孔、边缘等特征,自动调用对应打磨程序,换型时间缩短至 15 分钟,且无需更换夹具。目前,该产线可同时兼容 5 种轮毂型号,生产效率提升 30%,设备利用率从 60% 提高至 90%。

案例 3:医疗器械不锈钢配件抛光医疗器械对表面光洁度要求极高(如手术钳、止血钳),人工抛光易因手部抖动导致表面划痕,返工率达 15%。协作机器人搭载软质抛光轮,结合力控反馈将接触压力稳定在 5±0.5N,3D 视觉引导确保抛光路径覆盖所有曲面。改造后,表面粗糙度从 Ra1.6 降至 Ra0.4,满足医疗级标准,返工率降至 1% 以下,年减少废品损失约 50 万元。

案例 4:塑料模具型腔打磨模具制造中,型腔内部曲面复杂,人工打磨难以触及死角,导致模具寿命缩短。协作机器人通过 3D 视觉重建型腔三维模型,生成螺旋式分层打磨路径,配合小型打磨工具深入型腔拐角。改造后,型腔死角覆盖率从 65% 提升至 98%,模具表面硬度提高 10%,使用寿命延长 20%,间接降低了模具更换频率。

案例 5:卫浴五金件镜面打磨卫浴产品(如水龙头、花洒)需兼顾美观与防腐蚀,人工打磨易出现光泽度不均,同一批次产品色差偏差可达 10%。协作机器人采用 “视觉定位 + 力控速度调节” 模式:先通过 3D 视觉确定产品曲面角度,再根据位置动态调整打磨轮转速(500-3000 转 / 分钟)。最终,产品光泽度偏差控制在 5% 以内,客户投诉率下降 70%,品牌溢价能力显著提升。

四、协作机器人打磨的实施逻辑:如何适配企业实际需求?

对于不同规模的企业,协作机器人打磨的实施路径可灵活调整,核心是 “以最小投入实现最大效益”:

五、结语:协作机器人打磨,制造业升级的务实选择

从金属加工到精密制造,协作机器人打磨正在重新定义 “精密加工” 的标准 —— 它不是高端技术的炫耀,而是解决实际生产痛点的工具;不是大企业的专属,而是所有追求效率与质量的制造企业都能触及的升级路径。

当 3D 视觉赋予机器人 “感知” 能力,力控技术赋予其 “适应” 能力,人机协作赋予其 “灵活” 能力,协作机器人打磨已成为连接传统制造与智能制造的关键纽带。对于设备商、非标自动化厂商、产线改造厂家而言,拥抱这一技术,不仅是提升产品竞争力的选择,更是应对制造业柔性化、精密化趋势的必然。

未来,随着 3D 视觉算法的迭代与协作机器人成本的优化,这一解决方案将更广泛地渗透到制造业的各个环节,推动打磨工序从 “经验依赖” 走向 “数据驱动”,从 “粗放加工” 迈向 “精密制造”。