在工业自动化向柔性制造转型的浪潮中,3D视觉无序抓取技术正成为智能产线上的璀璨明珠。它赋予机器人“慧眼”,使其能在杂乱无章的料箱中识别、定位并抓取工件,是实现真正“无人化”生产的关键。然而,当理想照进现实,我们却发现,这项技术的核心——3D视觉系统,其效能深受点云质量与传感器物理局限的制约。穿透这些技术迷雾,认清感知边界,是释放3D视觉无序抓取全部潜能的必由之路。

一、 点云质量的“三重迷雾”:从数据源头制约抓取性能

在3D视觉的视野里,世界是由无数个带有三维坐标的点构成的点云。点云的质量,直接决定了机器人“看懂”世界的清晰度。

1. 分辨率迷雾:细节的缺失

3D视觉传感器有其固有的点云分辨率,即单位面积内能采集到的三维点的数量。在无序抓取中,面对堆叠紧密、结构复杂的小型工件,低分辨率点云会导致关键特征模糊不清。例如,工件的卡槽、边缘或孔位可能因点云过于稀疏而无法辨识,使得抓取路径规划算法因信息不足而无法生成稳定、防碰撞的抓取策略,最终导致抓取失败或碰撞。

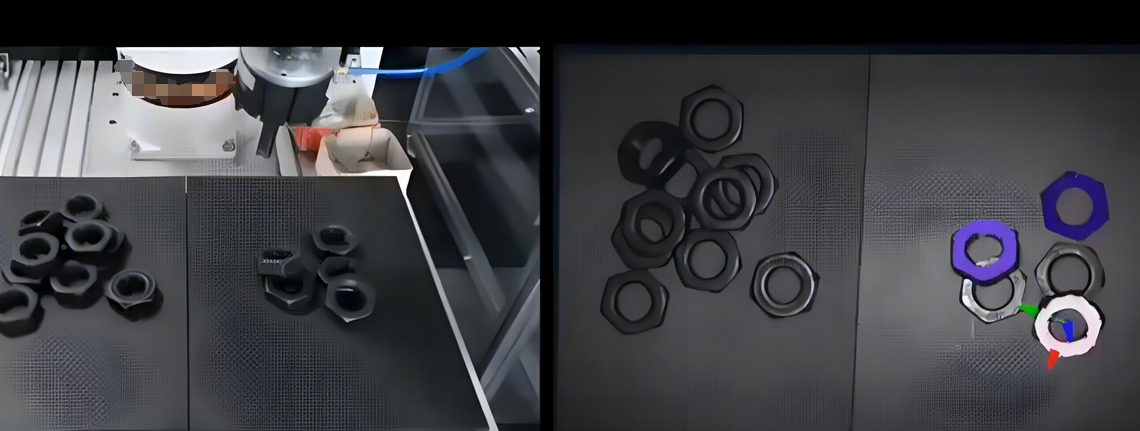

2. 完整性迷雾:数据的空洞

完美的点云应完整覆盖物体表面,但现实常是“千疮百孔”。对于高反光(如金属、镜面)、吸光(如黑色橡胶)或透明(如玻璃、亚克力)材质的工件,光线或被强烈反射,或被大量吸收,或被直接穿透,导致3D视觉传感器无法接收到有效的回波信号,从而在点云中形成大片空洞。机器人面对一个“残缺”的物体模型,自然难以判断其精确的位姿与抓取点。

3. 噪声与精度迷雾:世界的抖动与扭曲

点云噪声表现为在物体表面之外漂浮的离散点或不应存在的表面起伏。它可能来源于环境光干扰、传感器内部电子噪声或多路径反射。这些噪声会严重扭曲工件的真实几何形状,使得基于点云匹配的位姿估计算法产生偏差。一个看似平整的表面在点云中可能“波涛汹涌”,导致机器人计算的抓取点与实际接触点存在毫米级的误差,在高精度装配应用中,这是致命的。

二、 传感器局限的“物理边界”:技术原理带来的固有挑战

点云质量的种种问题,其根源深植于不同类型3D视觉传感器的技术原理之中。

1. 结构光技术的“光滑困境”

结构光技术通过投射特定光斑图案并分析其变形来解算三维信息。它在大多数场景下精度较高,但其“天敌”正是高反光与透明表面。强反射会使图案失真无法解析,而透明物体则让光线“穿膛而过”,两者都导致点云大面积缺失。此外,环境光(尤其是太阳光中的红外成分)会淹没投影图案,限制其在户外或强光车间的应用。

2. 双目视觉的“纹理依赖”

双目视觉仿照人眼,通过计算两个相机图像的视差来获取深度。它的优势在于无需主动光源,但其重建深度图的质量强烈依赖于物体表面的纹理。面对纯色、无纹理的光滑工件,两个相机无法找到足够多匹配的特征点,导致生成的点云稀疏甚至完全失败,无法为抓取提供有效数据支撑。

3. ToF(飞行时间)技术的“混合像素”难题

ToF传感器通过测量光脉冲的飞行时间来计算距离。它的优势是速度快、测程远。但在无序抓取的复杂场景中,当一束光脉冲同时照射到前景工件边缘和后方背景时,会产生“混合像素”效应,即在边缘处生成一个错误的深度点。这会使工件的边界在点云中变得模糊不清,严重影响机器人对抓取目标轮廓和位置的判断。

三、 破局之路:技术融合与智能算法

面对这些挑战,业界正在通过多技术融合与算法创新来寻求突破。

多传感器融合: 结合3D视觉与2D视觉的优势。例如,利用2D相机出色的纹理识别能力来辅助双目系统进行特征匹配,或利用2D图像来填补点云缺失区域的纹理信息,辅助进行物体识别与分割。

主动补偿与高级打光: 针对反光和透明物体,开发更复杂的光源系统,如使用偏振光、蓝色激光(对某些透明材料穿透性更弱)或多角度交替照明,以获取更完整的表面信息。

智能点云处理算法: 应用深度学习和AI算法来处理有缺陷的点云。例如,训练神经网络来预测和补全点云中的缺失部分,或直接从不完整的点云中回归出物体的6DoF位姿,从而绕过对完美点云的依赖。

结语

3D视觉无序抓取技术的征程,是一场不断突破传感器物理边界、提升点云质量的探索。清醒地认识到当前点云数据存在的“迷雾”与传感器固有的“边界”,并非是为了否定其价值,而是为了更科学地规划应用场景、更精准地选型传感器,并持续推动算法创新。未来,随着传感器技术的迭代与人工智能算法的深度赋能,我们有望驱散更多“迷雾”,拓展感知“边界”,最终让机器人在任何复杂、无序的环境中,都能拥有如臂使指般的精准抓取能力,真正赋能柔性制造的无限可能。