在制造业转型升级的浪潮中,机器人打磨正成为替代传统人工作业、提升产品质量一致性的关键环节。

抛光打磨作为制造业中复杂且关键的一道工序,其自动化程度直接关系到产品质量、生产效率与企业成本。然而,相比于焊接、搬运等工艺,机器人打磨的应用规模仍然较小。

这主要源于两大核心难题:来料一致性差和精准定位困难。这些痛点导致打磨良品率低、编程复杂度高,成为制约行业智能化升级的瓶颈。

行业痛点:来料与定位的双重挑战

在机器人打磨领域,来料一致性与精准定位是相互关联的两大核心难题。

1.来料一致性差是首要障碍。由于原材料批次差异及前序加工工序的影响,工件的外形尺寸存在不可避免的偏差。这种偏差使得机器人在处理每一批工件时都需要重新调整参数,否则就会出现打磨不均或过量打磨的问题。

以五金打磨为例,夹具磨损、工件自身尺寸不一致会导致打磨时受力不均,甚至出现震纹。来料公差直接影响到机器人打磨的轨迹规划和力控参数设定,是制约打磨效果的重要因素。

2.精准定位困难同样制约着机器人打磨的精度。打磨抛光对轨迹精度要求极高,而机器人自身定位误差特性会导致磨盘在工件表面上的定位精度降低。对于3C行业中的手机壳打磨,离线编程出来的路径与实际轨迹之间存在偏差,部分原因就是工件位置与机器人不平行,标定出来的工件没有准确标定三个姿态。

连锁反应:从质量到效率的多重影响

来料与定位问题会引发一系列连锁反应,直接影响打磨效果与生产效率。

1.打磨良品率下降是最直接的后果。在工件存在偏差的情况下,确保打磨效果的一致性和产品质量标准统一难度很大。机器人定位误差会导致磨削量控制不精确,加工精度和效率下降。在小型五金件打磨中,加工工件原始误差、夹具定位误差等因素会造成表面加工质量较差。

2.编程复杂度与生产成本增加是另一个突出问题。待抛光打磨产品往往材质多样,外形复杂,需要磨削的位置多为空间曲线、曲面,编程点位众多。传统人工示教方式费时费力,且难以应对加工环境的变化。对于小批量、多品种的生产模式,工装无法通用,不同产品的加工工艺差异和打磨工具的不兼容性进一步增加了换产难度。

解决路径:关键技术突破与创新应用

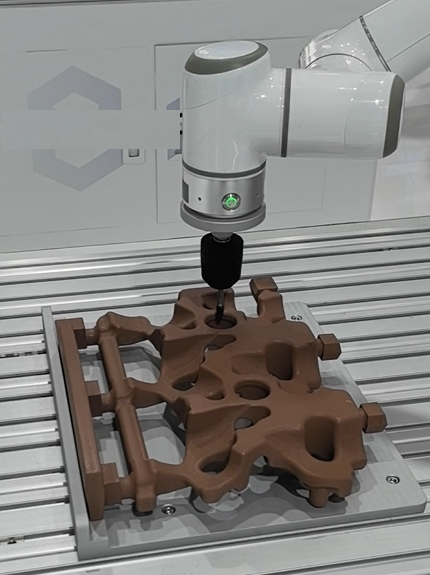

面对来料与定位的挑战,多项关键技术正在推动机器人打磨的发展。

力控技术是应对来料不一致的关键。柔顺力控系统通过采用力/位置混合控制技术,能够实现主动柔顺控制,确保打磨过程始终保持接触力恒定。这种技术使得机器人能够自适应工件表面的微小变化,有效补偿来料不一致性。

视觉补偿技术为定位误差提供了解决方案。通过智能视觉系统实时采集处理工件信息,结合工艺要求自动规划生成机器人运行轨迹,可以补偿工件不一致带来的打磨误差。基于浮动平台的机器人磨削系统将机器人力控制和位置控制两部分分离,提高了机器人磨削系统的控制精度。

离线编程与仿真解决了复杂曲面的编程难题。专业的离线编程与仿真软件能满足复杂连续曲面路径仿真建模及机器人干涉情况等仿真需求,缩短编程时间并提高编程效率。这种方法特别适合具有复杂曲面特征的工件打磨。

机器人本体性能提升同样至关重要。高精高速的机器人运动性能、柔顺的路径生成算法以及高防护等级,都是保证打磨精度和稳定性的关键因素。机器人重复定位精度和轨迹精度直接影响打磨质量的一致性。

应用实践:多行业解决方案与典型案例

机器人打磨技术在多个行业已取得显著成效,展示了应对来料与定位问题的可行方案。

在3C电子行业,针对手机壳等精密部件的打磨,通过调整工件与机器人的平行度,确保标定准确性。视觉定位系统能够检测来料的位置和姿态偏差,实时修正机器人运动轨迹。

在五金厨具领域,圆形锅具等产品的打磨通过微调打磨点压力值或使用浮动力传感器自动补偿压力,解决了打磨受力不均匀的问题。力控系统能够根据工件曲率变化自动调整接触力,保证打磨均匀性。

在大型工件加工方面,如轮船螺旋桨这样有大型曲面结构和多工艺要求的工件,通过位置误差补偿并重新规划加工轨迹,有效提高了加工效率,使磨削量控制更精确。多传感器融合技术为大型工件的精确定位提供了可靠解决方案。

随着未来技术进一步发展,自适应力控系统、智能视觉补偿和更高精度的机器人本体将逐步普及,机器人打磨的精度与适应性将迈向新高度。

未来的智能工厂中,柔性制造单元将能自主应对来料变化,实现零编程换产,那时,来料与定位问题将不再是制约瓶颈,而是优化升级的契机。