引言

在工业自动化、精密制造及质量检测领域,3D视觉尺寸测量技术凭借其非接触、高精度、高效率的优势,已成为不可或缺的核心技术。它通过获取物体的三维点云数据,精确重构其几何轮廓,从而实现微米级的尺寸与形位公差测量。然而,测量精度高度依赖于被测物体表面的光学特性,其中,高反光表面材质是3D视觉尺寸测量面临的最严峻挑战之一。此类表面会引入强烈的镜面反射,干扰正常的图像采集与三维数据重建过程,直接导致测量误差甚至测量失败。因此,深入解析高反光表面的影响机理并探讨有效的应对策略,对于提升3D视觉尺寸测量的鲁棒性与适用范围至关重要。

一、 高反光表面对3D视觉尺寸测量的核心挑战

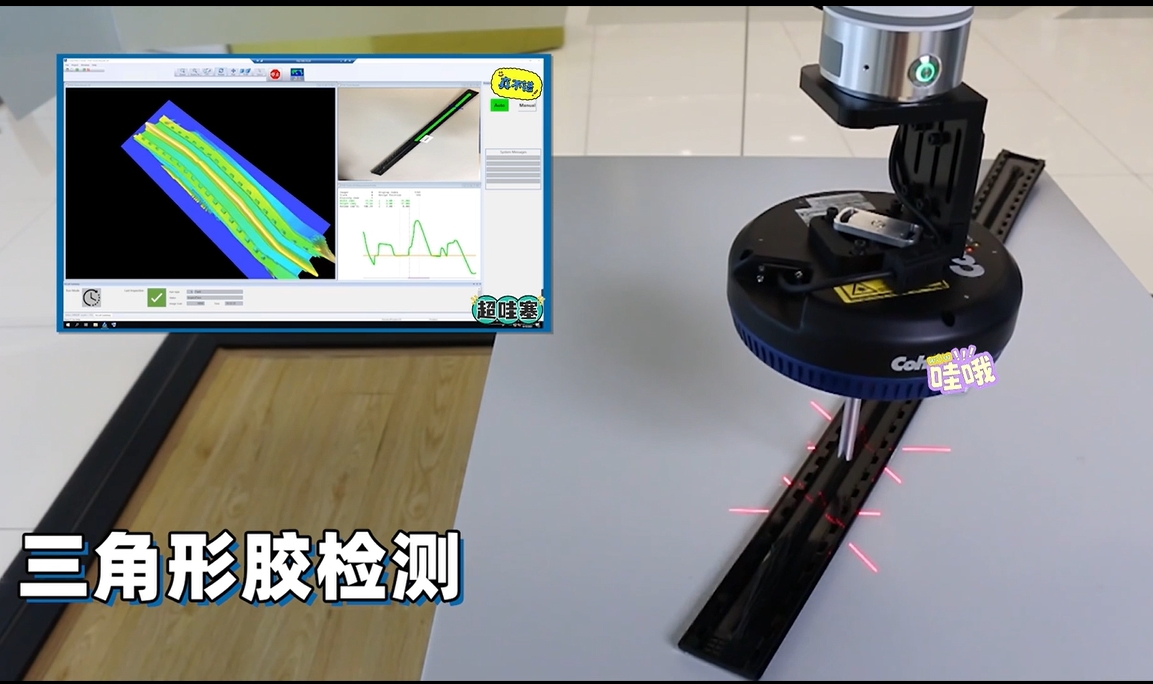

3D视觉尺寸测量主要依赖于主动光学测量技术,如激光三角测量、结构光测量等。其基本原理是向被测物体投射特定的光模式(如激光线、编码光栅),并由相机捕获因物体表面形貌而变形的光模式图像,最终通过三角计算原理解算出三维坐标。

当被测表面为高反光材质(如抛光金属、镜面、电镀层、光滑塑料等)时,会引发一系列问题:

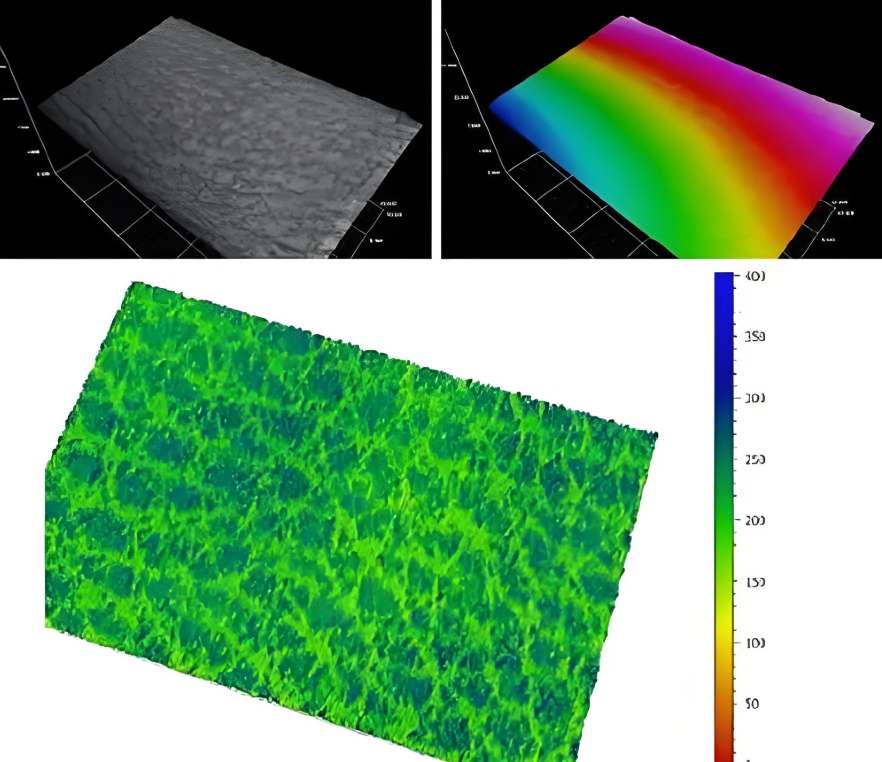

点云数据缺失与畸变:高反光表面如同镜面,会将大部分投射的结构光或激光以镜面反射角方向直接反射出去,而非发生理想的漫反射。若相机不在镜面反射方向,则无法接收到足够的光强信号,导致图像中特征光条断裂或完全消失,对应区域的点云数据产生大面积缺失(“黑洞”现象)。若相机恰好位于强反射光路中,则会导致传感器饱和(过曝),光条图像模糊、扩散,解算出的三维点云位置发生严重畸变,尺寸测量结果完全失真。

测量噪声急剧增加:即使避免了完全的过曝或缺失,高反光表面也常常产生不均匀的反射光斑、散斑或“耀斑”。这些干扰信号会被相机误认为是有效的光模式特征,从而在点云中生成大量噪点。这些噪声点不仅掩盖了真实的物体轮廓,还会在后续的点云处理(如边缘提取、平面拟合)中引入显著误差,严重影响尺寸测量的重复性与准确性。

对扫描姿态高度敏感:高反光表面的反射特性具有强烈的方向性。微小的物体姿态变化或传感器位姿调整,都可能使反射光路发生剧变,导致测量状态极不稳定。同一位置在不同角度下可能交替出现数据缺失、过曝或正常,这使得测量工艺的制定与优化变得异常困难,难以实现稳定的在线3D视觉尺寸测量。

二、 应对高反光表面挑战的3D视觉尺寸测量策略

为克服高反光材质带来的障碍,业界从硬件优化、软件算法及测量工艺等多个层面发展了多种应对策略:

硬件层面的优化:

偏振技术:在光源和相机前分别加装偏振方向垂直的偏振片。此举可以有效滤除镜面反射光(其主要为特定偏振方向),同时保留有益的漫反射光成分,从而显著抑制耀斑,提升图像质量,是应对高反光表面最常用且有效的硬件手段之一。

特殊光源设计:采用低角度线性光源、穹顶光或同轴光等特殊照明方式,可以改变光线的入射角度与分布,使得相机能够接收到更多来自表面的漫反射光,减少直接镜面反射的影响。

高动态范围成像:通过在同一位置以不同曝光时间快速拍摄多幅图像并进行融合,生成一幅既不过曝也不欠曝的高动态范围图像。这有助于在保留暗部细节的同时,恢复过曝区域的图像信息,为后续的3D视觉尺寸测量提供更完整的数据基础。

软件算法层面的增强:

鲁棒的点云处理算法:开发和应用先进的点云滤波、去噪和修复算法。例如,通过统计滤波、半径滤波等方法剔除离群噪点;利用基于周围有效数据的插值或曲面重建算法,智能地填补因数据缺失造成的孔洞,恢复大致的表面形貌,保证尺寸测量的连续性。

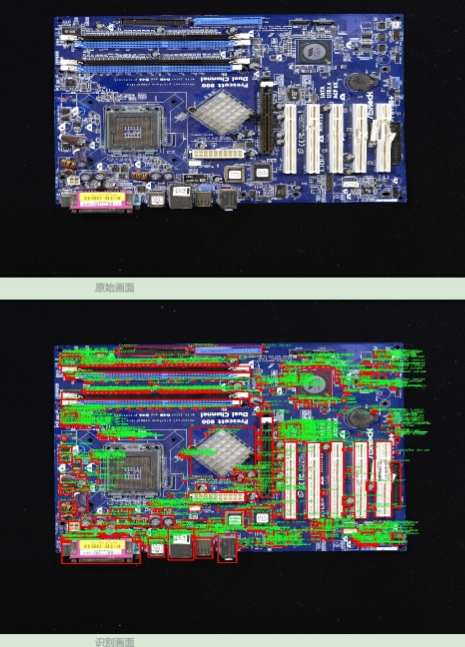

多模式数据融合:结合2D灰度信息与3D几何信息进行联合分析。2D图像中的纹理和边缘特征有时可以辅助判断3D点云中缺失或畸变区域的真实边界,为精确的尺寸测量提供补充依据。

测量工艺的改进:

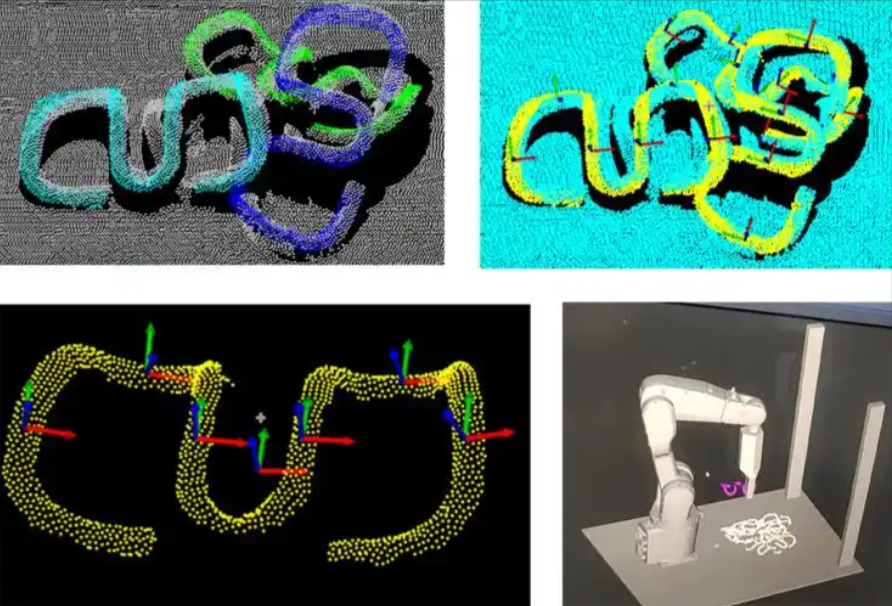

多视角扫描与数据拼接:通过从多个不同的角度对同一物体进行3D视觉尺寸测量,确保每个局部区域至少在一个视角下处于良好的漫反射状态。随后,将各视角下获取的有效点云数据进行精确配准与拼接,从而构建出完整、准确的三维模型。这是解决单一视角数据缺失问题的根本性方法。

喷涂显像剂:在允许的情况下,对待测的高反光表面临时喷涂一层薄薄的哑光白色显像剂(如显像粉、哑光喷雾),可以瞬间将镜面表面转变为理想的漫反射表面。这种方法成本低、效果显著,是实验室或离线3D视觉尺寸测量中常用的权宜之计,但需考虑其是否会对精密部件造成污染或影响生产效率。

结论

高反光表面材质无疑是3D视觉尺寸测量技术走向更广泛应用场景的“绊脚石”,它通过引起点云缺失、畸变和噪声,直接挑战着测量的精度与可靠性。然而,通过深入理解其物理成因,并综合运用偏振光学、特殊照明、高动态范围成像等硬件技术,结合先进的点云处理算法与多视角扫描工艺,能够有效抑制其负面影响。未来,随着传感器技术的不断进步和人工智能算法的深度融合,3D视觉尺寸测量系统对高反光等复杂表面的适应能力必将进一步增强,从而在高端制造与精密检测中发挥出更大的价值。