在当今制造业转型升级的浪潮中,机器人打磨技术正以其独特的优势成为精密加工领域的重要突破点。这项技术将传统依赖于人工经验的打磨工艺,转化为基于自动化、智能化和高一致性的生产过程,为众多行业带来了革命性的改变。

核心技术原理与系统构成

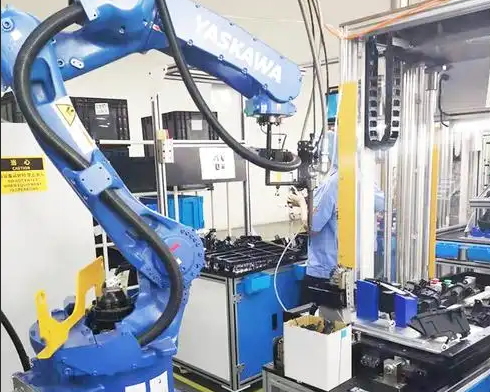

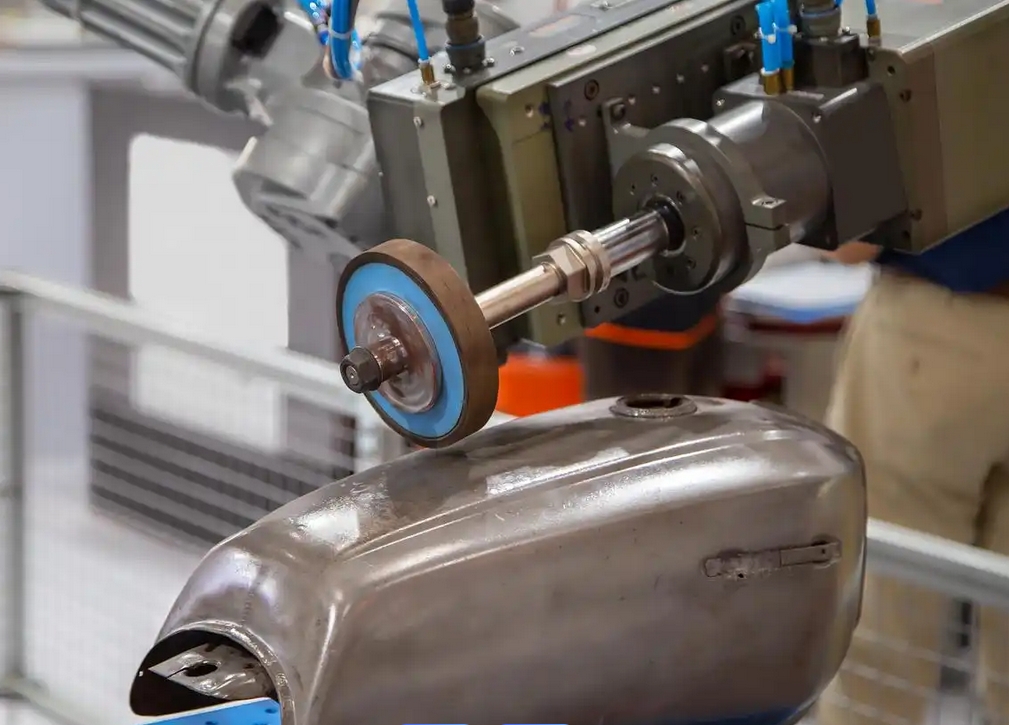

机器人打磨系统的核心在于将多轴工业机器人与专用打磨工具、力控系统及传感技术有机结合。该系统通常包含执行机构、感知模块、控制单元和工艺数据库四大组成部分。机器人本体提供灵活的运动轨迹和稳定的姿态控制,专用打磨工具(如气动砂带机、浮动磨头等)负责材料去除与表面处理,力控系统则确保打磨过程中接触力的精确调节,避免过度加工或加工不足。

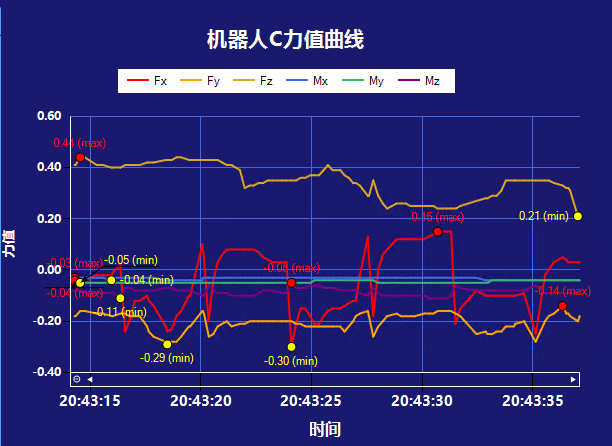

高精度力控是机器人打磨区别于传统自动化的关键。通过六维力传感器实时监测打磨力,控制系统能够动态调整机器人的位置和姿态,实现“自适应打磨”。这种柔顺控制技术使机器人能够模仿熟练工人的手法,根据工件表面的微小变化自动调节施力大小,确保复杂曲面和边缘区域的均匀处理。

工艺优势与适用场景

相比传统人工打磨,机器人打磨在多个维度展现出显著优势。首先是质量一致性,机器人能够完全按照预设程序执行任务,消除人为因素导致的波动,确保批量化产品表面质量的高度统一。其次是加工效率,机器人可以24小时连续工作,显著提升产能,尤其在处理大型或复杂工件时优势更为明显。

安全性改善是另一重要贡献。打磨作业通常产生大量粉尘、噪声和振动,对操作人员健康构成威胁。机器人替代人工后,工人可以远离恶劣环境,专注于监控和编程等更高价值的工作。此外,机器人打磨还能减少材料浪费,通过精确控制加工参数,优化磨料消耗,降低生产成本。

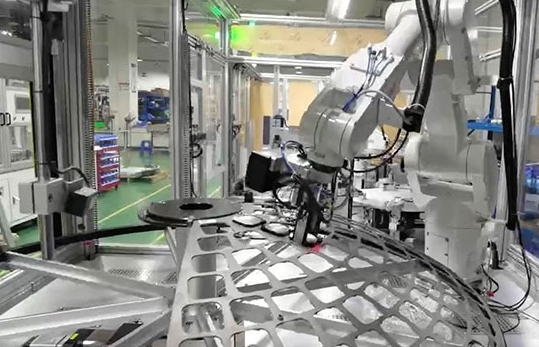

机器人打磨特别适用于几何形状复杂、一致性要求高或加工环境恶劣的场合。航空航天领域的叶片抛光、汽车制造业的模具修整、卫浴行业的表面处理、家具生产的边角打磨等都是典型应用场景。随着技术进步,机器人打磨正逐渐渗透到更多细分行业,包括医疗器械、电子产品外壳处理等精密制造领域。

技术挑战与发展趋势

尽管优势明显,机器人打磨在实际应用中也面临诸多挑战。工件定位精度、来料一致性、工艺参数优化都是影响最终效果的关键因素。针对不同材料(如金属、复合材料、陶瓷)需要开发相应的打磨策略和工具选择方案。特别是对于柔性或薄壁零件,如何避免变形和震颤是需要解决的技术难题。

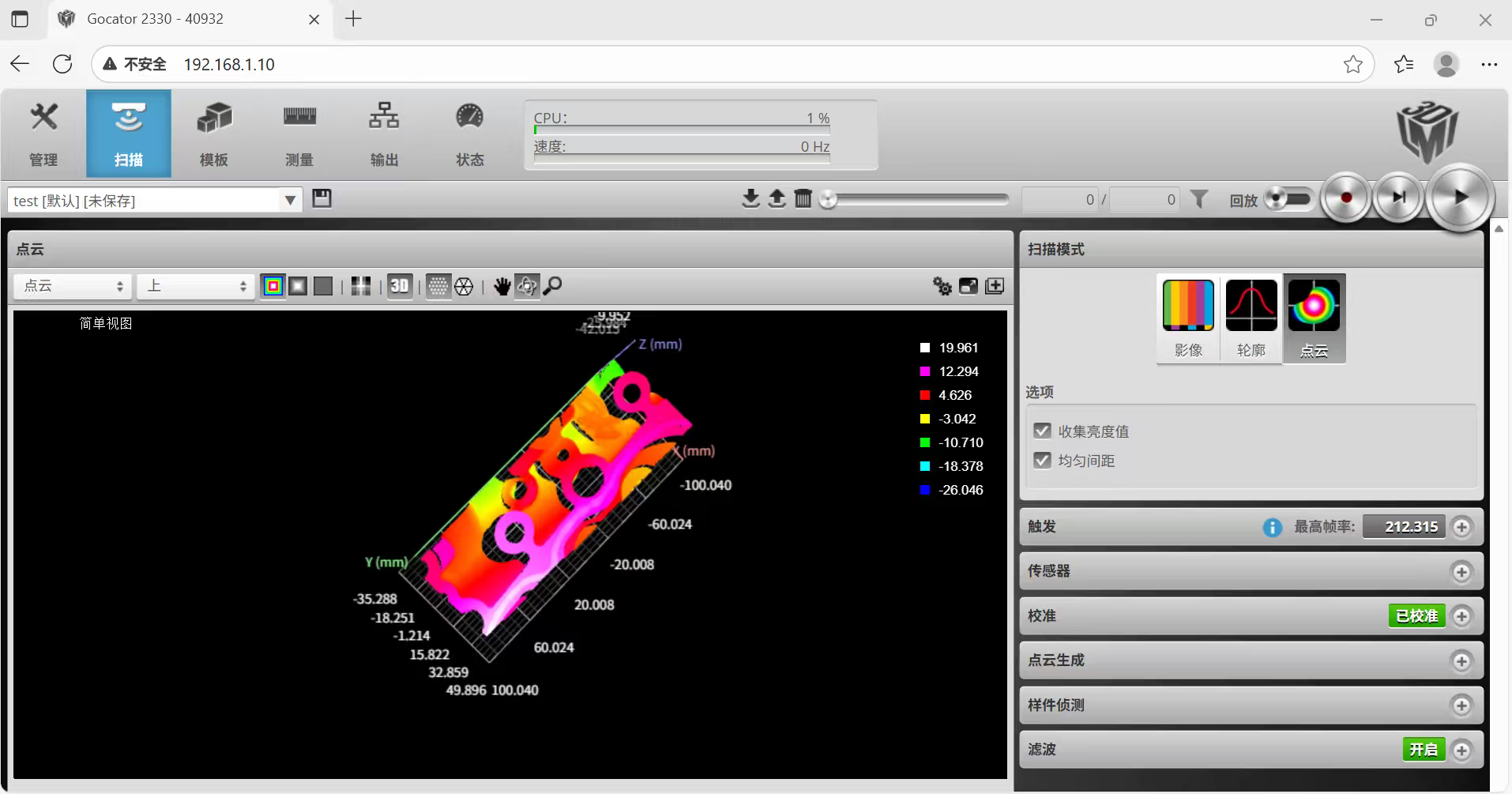

未来机器人打磨技术将朝着更加智能化、集成化的方向发展。基于机器视觉的自动识别与定位系统将减少对精密工装的依赖,使系统能够适应更多样化的工件。人工智能算法的引入将使机器人能够自主学习优化打磨路径和参数,甚至根据实时反馈进行动态调整。数字孪生技术的应用允许在虚拟环境中模拟和优化整个打磨过程,大幅缩短工艺调试时间。

另一重要趋势是人机协作打磨模式的发展。在这种模式下,机器人负责重复性高、强度大的粗磨工作,而技术工人则专注于精修和质检等需要经验判断的环节。这种人机协同既能发挥自动化设备的效率优势,又能保留人工的灵活性和创造力,形成高效互补的生产模式。

产业影响与前景展望

机器人打磨技术的普及正在重塑传统制造领域的生产流程和组织结构。企业需要重新规划生产线布局,培养兼具机器人编程和工艺知识的复合型人才,并建立与自动化生产相适应的质量管理体系。这一转型不仅提升单个企业的竞争力,也将推动整个产业链向高效、精密、绿色的方向发展。

随着传感器成本的下降和算法成熟度的提高,机器人打磨解决方案将变得更加经济可行,中小型企业也能够逐步引入这项技术。标准化接口和模块化设计将进一步降低系统集成难度,加速技术推广应用。

可以预见,机器人打磨将不再局限于工业制造领域,未来可能拓展至艺术品修复、建筑表面处理等更广泛的应用场景。这项技术代表了精密加工与智能控制的深度融合,是制造业智能化转型的重要体现,将持续推动“中国制造”向“中国智造”的跨越式发展。