2D 视觉引导 —— 工业自动化领域的 “通用定位利器”

在工业自动化进程中,“精准定位” 是贯穿设备运行、产线运转的核心需求。无论是设备商研发新机型时需要的部件对位,非标自动化厂商设计专属设备时的物料抓取引导,还是自动化产线改造厂家升级旧产线时的精度提升,都离不开可靠的定位技术支持。而 2D 视觉引导,凭借其适配性强、成本可控、部署灵活的特点,成为了覆盖多工业场景、满足各类型企业需求的 “通用定位利器”。

一、2D 视觉引导的核心价值:为何能适配全工业场景?

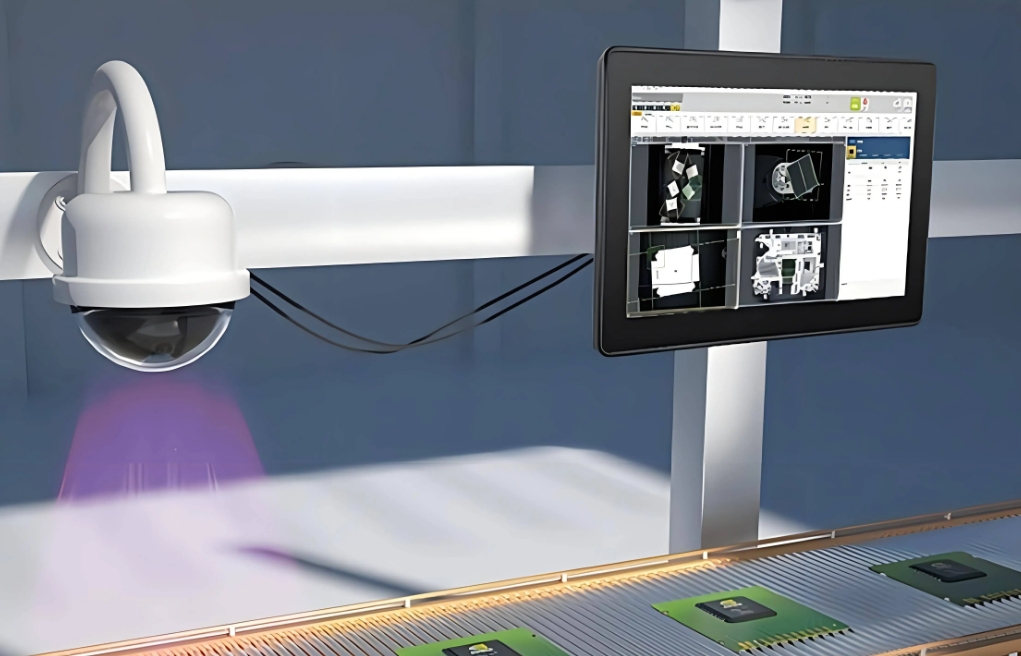

2D 视觉引导技术的核心,是通过工业相机采集目标物体的 2D 图像信息,结合算法对图像中的特征点(如边缘、孔位、纹理等)进行分析,计算出物体的位置、角度等坐标信息,再将数据传递给运动控制系统,引导机械臂、传送带等执行机构完成精准动作。与其他定位技术相比,它的普适性优势主要体现在三个方面:

首先是场景适配广。无论是金属、塑料、玻璃等不同材质的工件,还是规则的方形零件、不规则的异形组件,只要物体表面具备可识别的特征(即使是微小的色差、轮廓差异),2D 视觉引导都能通过参数调整实现精准定位,无需针对不同工件定制专属定位方案。

其次是成本与效率平衡优。相较于 3D 视觉方案,2D 视觉引导的硬件(相机、镜头、光源)成本更低,且算法调试周期短,部署后无需频繁维护。对于多数工业场景而言,2D 视觉引导已能满足 ±0.01mm~±0.1mm 的定位精度需求,完全覆盖装配、分拣、贴标、检测等核心工序,是 “性价比最优” 的定位选择。

最后是兼容性强。2D 视觉引导系统可与市面上主流的 PLC(可编程逻辑控制器)、机械臂(如六轴机器人、SCARA 机器人)、自动化设备无缝对接,无需对现有设备进行大规模改造,无论是新设备研发集成,还是旧产线升级,都能快速融入现有生产体系。

二、5 类通用工业场景案例:2D 视觉引导的落地实践

案例 1:设备商 —— 小型部件装配的精准对位引导

某设备商生产电子元件装配设备,需将直径 3mm 的金属引脚精准插入 PCB 板(印制电路板)的小孔中,孔位与引脚的对位误差需控制在 ±0.05mm 以内。传统人工对位效率低(每分钟仅能完成 10 次装配),且易因疲劳导致插错、引脚折弯等问题;而单纯的机械定位又会因 PCB 板的微小形变、引脚长度差异出现对位偏差。

引入 2D 视觉引导系统后,通过在装配工位上方安装工业相机与环形光源,相机实时采集 PCB 板孔位与金属引脚的图像,算法快速识别孔位中心与引脚顶端的坐标,计算出两者的偏差值,并将调整信号传递给设备的伺服电机,驱动引脚微调位置,实现精准插入。改造后,装配效率提升至每分钟 30 次,不良率从 5% 降至 0.1%,且无需人工干预,完全适配设备商对 “高精度、高稳定性” 的设备研发需求。

案例 2:非标自动化厂商 —— 异形物料的抓取引导

非标自动化厂商常需为客户定制专属物料抓取设备,某厂商接到食品包装行业订单,需设计一台抓取不规则形状糕点的自动化设备。糕点表面柔软、无固定轮廓,且不同批次的大小、形状存在细微差异,传统机械抓手依赖固定轨迹抓取,易出现抓空、捏碎糕点的问题。

2D 视觉引导系统的介入解决了这一难题:在机械抓手上方安装面阵相机,搭配漫反射光源(避免强光照射导致糕点表面反光),相机在抓手下降前采集糕点在输送带上的实时图像,算法通过识别糕点的边缘轮廓与重心位置,确定最佳抓取点坐标,并引导机械抓手调整角度与位置,确保每次都能精准抓取糕点中心区域。该方案不仅适配了 “异形物料” 的抓取需求,还能根据糕点大小自动调整抓取力度,抓取成功率从 70% 提升至 99.5%,完全满足非标自动化厂商 “定制化、高适配” 的服务目标。

案例 3:自动化产线改造 —— 旧装配线的精度升级

某汽车零部件工厂需对旧的发动机壳体装配线进行改造,原生产线采用人工辅助机械定位,将轴承压装到壳体的轴承孔中,但因壳体在运输过程中存在轻微偏移,压装时易出现轴承倾斜,导致发动机运转噪音大、寿命缩短,不良率高达 8%。工厂希望在不更换整条生产线的前提下,提升压装精度。

改造团队在压装工位前方增设 2D 视觉检测与引导模块:通过相机采集发动机壳体轴承孔的图像,算法识别孔位的圆心坐标与轴线角度,与预设的压装基准坐标对比,计算出壳体的偏移量,再控制输送带的伺服电机微调壳体位置,确保轴承孔与压装机构完全对齐。改造后,压装不良率降至 0.3%,每条生产线的日产量提升 15%,且改造周期仅用 7 天,成本仅为更换新生产线的 1/5,完美契合自动化产线改造厂家 “低成本、快见效” 的核心诉求。

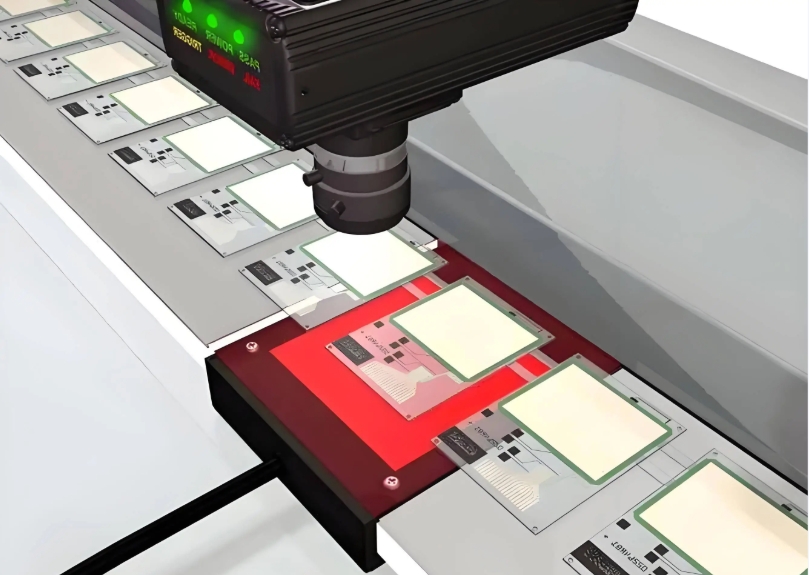

案例 4:电子行业 ——SMT 贴片机的元件定位引导

SMT(表面贴装技术)是电子制造的核心工序,贴片机需将微小的贴片元件(如 0402 规格的电阻,尺寸仅 0.4mm×0.2mm)精准贴装到 PCB 板的焊盘上,对位精度要求极高。传统贴片机依赖机械校准,但 PCB 板在高温焊接前的微小形变、元件供料过程中的位置偏移,都会导致贴装偏差,影响产品质量。

2D 视觉引导系统成为贴片机的 “精准眼睛”:在贴片机的吸嘴下方安装微型工业相机,吸嘴吸取元件后,相机先采集元件的图像,识别元件的引脚位置与轮廓,计算出元件的偏移角度与中心偏差;随后,相机再采集 PCB 板焊盘的图像,确定焊盘的精准坐标;系统将两者的偏差数据传递给控制系统,驱动吸嘴进行旋转、平移调整,确保元件与焊盘完全对齐。引入该方案后,贴装精度从 ±0.1mm 提升至 ±0.02mm,元件损耗率从 3% 降至 0.5%,适配了电子行业 “高精度、高量产” 的生产需求,且无论是电阻、电容还是芯片,都能通过参数调整快速切换,通用性极强。

案例 5:物流分拣 —— 包裹的姿态矫正与分拣引导

在物流自动化分拣场景中,包裹通过输送带传输至分拣口时,常因摆放姿态不规则(如倾斜、翻转)导致分拣机械臂抓取失误,或无法精准投入指定分拣格口。某物流企业的分拣线面临 “分拣效率低、错分率高” 的问题,传统人工调整姿态的方式不仅增加人力成本,还难以应对高峰期的分拣压力。

2D 视觉引导系统的应用实现了包裹分拣的 “无人化矫正”:在输送带上方安装线阵相机,实时采集包裹的图像,算法识别包裹的边缘、条形码或二维码等特征,判断包裹的当前姿态(如是否倾斜、是否倒置),并计算出需要调整的角度与位置;系统将调整信号传递给输送带两侧的导向轮,通过导向轮的转速差带动包裹旋转、平移,使包裹以标准姿态到达分拣口;同时,视觉系统还能识别包裹上的分拣信息,引导机械臂精准抓取并投入对应格口。改造后,分拣效率提升 30%,错分率从 2% 降至 0.2%,且适配纸箱、布袋、塑料箱等不同材质的包裹,满足物流行业 “多品类、高时效” 的分拣需求。

三、企业选择 2D 视觉引导的关键考量:如何确保方案落地效果?

虽然 2D 视觉引导具备通用性,但企业在引入时仍需结合自身场景做好以下几点考量,才能最大化其价值:

1. 明确精度需求与场景特征

首先需确定生产工序的定位精度要求(如装配工序需 ±0.05mm,分拣工序需 ±0.5mm),以及目标物体的特征(如材质、表面反光度、是否有遮挡)。例如,对于表面反光强的金属部件,需搭配偏振光源减少反光干扰;对于有遮挡的工件,需选择合适的相机角度与镜头焦距,确保特征点可识别。

2. 注重系统兼容性

选择 2D 视觉引导方案时,需确认系统是否能与现有设备(如机械臂、PLC、MES 系统)兼容,避免出现 “设备不匹配、数据无法互通” 的问题。优质的 2D 视觉系统应提供标准化的通信接口(如 EtherNet/IP、Profinet),支持快速对接现有生产体系。

3. 关注后期运维与调试便捷性

工业场景的生产环境复杂(如粉尘、振动、温度变化),需选择硬件耐用性强(如 IP67 防护等级的相机)、软件操作简单的 2D 视觉系统。同时,供应商应提供完善的调试培训与售后支持,确保企业内部人员能快速掌握参数调整、故障排查等技能,减少后期运维成本。

四、结语:2D 视觉引导 —— 工业自动化的 “基础刚需技术”

从设备研发到产线改造,从电子制造到物流分拣,2D 视觉引导凭借其 “通用适配、精准高效、成本可控” 的优势,已成为各类型工业企业实现自动化升级的 “基础刚需技术”。它无需复杂的定制化开发,却能快速解决生产中的定位难题,帮助企业降本提效、提升产品质量。

对于设备商而言,2D 视觉引导是提升设备竞争力的 “核心配置”;对于非标自动化厂商而言,它是快速响应客户需求的 “灵活工具”;对于自动化产线改造厂家而言,它是实现旧线升级的 “高性价比方案”。在工业自动化向 “更精准、更高效、更灵活” 迈进的过程中,2D 视觉引导将持续发挥其普适性价值,成为更多企业自动化升级的 “首选定位方案”。

这篇文章从技术价值、案例分析到选择建议,全面展现了 2D 视觉引导的通用性和专业性。若你觉得某些案例场景需要调整,或想补充特定行业的应用内容,欢迎随时告知。